(文/姜羽桐)随着芯片制程逼近原子尺度,诞生整整60年的“摩尔定律”面临物理极限,甚至连英伟达(Nvidia)首席执行官黄仁勋都公开表示“摩尔定律已死”。事实上,随着硅基半导体制程的结构越来越复杂,成本越来越高,硅基先进制程的投入产出比越来越小。而使用非硅材料来制造更小更低功耗的晶体管,成为不得不提前考虑的事情。

在此背景下,二维材料成为延续“摩尔定律”的未来希望,各国科学家为此孜孜以求,力图找到二维材料落地的究极密钥。近年来,学术界屡有科研新突破,不断提振产业界信心。但最令人关心的还是,我们距离二维半导体材料实现规模化商业应用还有多远?

石墨烯,首个二维材料诞生

英国曼彻斯特大学物理学家安德烈·盖姆(Andre Geim)有一个癖好,他喜欢在周五下午召集实验室同仁,询问众人的奇思妙想。于是有人提议,能否将青蛙悬浮起来?不久,安德烈·盖姆通过磁悬浮技术克服重力作用,让一只青蛙悬浮在半空中,并推论使用类似的方法可以让人克服重力作用漂浮起来,凭此在2000年获得“搞笑诺贝尔奖”物理学奖(又称伊格诺贝尔奖)。

有趣的是,2004年,盖姆和同事诺沃肖洛夫(Konstantin Novoselov )通过“撕胶带”的方式获得了单层石墨结构,即使用普通胶带用纯石墨剥离石墨烯层,直到只剩下一层石墨烯。在将胶带组件溶解在丙酮中并干燥后,就可以在显微镜下观察到石墨烯——这种二维材料薄到了任何材料能达到的极限,只有一个原子厚;2010年,两人因“利用胶带成功地从石墨中剥离出石墨烯”而获得了真正的诺贝尔物理学奖!

图/存放于瑞典诺贝尔博物馆的石墨、石墨烯电晶体、胶带,胶带上有盖姆签名

作为首个被发现的二维材料,厚度仅0.335纳米的石墨烯,被认为是最具潜力的半导体替代材料,拥有极其优异的物理性质,如高强度、高导电性、高导热性等,科学界期望利用它制备新一代的半导体器件,是下一代“碳基半导体”强有力的候选人。之前IBM一项研究表明,相比硅基芯片,石墨烯芯片在性能和功耗方面预期将有较大提升。比如,硅基芯片制程从7纳米推进至5纳米,芯片速度将有20%的提升;而7纳米制程的石墨烯芯片相比7纳米制程的硅基芯片,速度提升高达300%——前提是能够在石墨烯的能带里打开一个“空隙”。

但很可惜,石墨烯天然是一个半金属的材料,它的能带中没有空隙(半导体的能带都会有这样一个“空隙”,或者学名叫“带隙”),无法达到理想半导体电流关闭的状态,难以被制成像晶体管一样的电子开关元件。因此,尽管盖姆团队制备出了石墨烯,但他仍然在2007年的一篇关于石墨烯的评论文章中流露出悲观情绪。他在当时提出,就学术研究而言,这些材料(用来制作逻辑电路的道路)基本上都是“死的”,因为我们几乎已经了解了其所有特性。的确如此。石墨烯诞生后的很长一段时间里,都未能在半导体领域找到“用武之地”。甚至连二维材料也是如此,最大的进步就是发现了越来越多的材料种类,仅此而已。

直到20年后——2024年,中国天津大学和美国佐治亚理工学院科研人员组成的研究团队,使用特殊熔炉在碳化硅晶圆上的生长方法,取得重大突破,生产出了外延半导体石墨烯单层。研究发现,如果制造得当,外延石墨烯会与碳化硅发生化学键合,并表现出半导体特性,这成功攻克了长期以来阻碍石墨烯电子学发展的关键技术难题,打开了石墨烯带隙,实现了从“0”到“1”的突破。相关论文发表在《Nature》上。所以,石墨烯也就有了“新生”。

“材料科学革命”,庞大的2D家族

在介绍二维(2D)材料前,首先要回答“为什么先进制程芯片进入1纳米以下,硅材料就不好使了”?随着半导体材料工艺的推进,更小的器件需要更薄的材料,而材料的厚度有一个物理极限——单原子层。像硅这样有三维晶体结构的材料被称为三维材料,三维材料的特性决定了当硅薄到单层或若干层材料时,表面的硅层必须与其他原子成键。例如硅与氧原子成键之后,硅就变成了氧化硅,从而失去了硅特有的半导体特性。

二维材料不存在这个问题,它在“薄”的层面可谓登峰造极。在数学或几何概念里,二维空间往往由长度、宽度两个要素构成,其厚度为零。但与常识相反,这里讨论的二维材料并非指其完全没有厚度,而是在长、宽、高至少一个维度上的尺度达到原子级尺度(几个纳米或者小于1纳米)级别。而且,二维材料在厚度只有一个或者几个原子的时候,表面都是饱和健,也就是有着“原子级抛光”的完美界面。

那么,二维半导体的究极优势是什么?随着芯片中的晶体管尺寸缩小至纳米级(如3nm、2nm),半导体材料面临如何“控制漏电”的关键问题。目前FinFET(鳍型栅),GAA(环栅)等先进制程的结构,就是为了把电子/空穴强制在很窄的范围(几个纳米)内运动,来增加栅电极的控制能力,却不可避免造成了工艺的极度复杂,而且电子/空穴在硅这种三维材料做成的类二维平面内运动,受到很多干扰,速度大大降低,以至于现在继续沿着“摩尔定律”进行微缩的性价比越来越低。

复旦大学研究员、原集微科技创始人包文中介绍,二维半导体由于只有“原子级厚度”,只要做一个简单的顶栅电极,二维沟道的每一处都可以被栅电极良好地控制,从而杜绝了漏电,其完美的无悬挂键界面也为电子和空穴的移动提供了一条二维“高速公路”,大大降低功耗。而从制造工艺而言,这垂直方向上的“原子级厚度”,省去了人类千方百计才实现的Fin或者GAA结构。所以二维半导体二维平面内就能以较低的加工难度,实现与硅基先进制程类似的器件性能,这意味着工艺步骤也大幅精简,制造成本也获得了数量级降低。此外,二维半导体的物理能带特性还使其具有比硅基材料更好的微缩潜力。

正是基于诸多优势,从石墨烯被发现开始,二维材料已逐渐成为一个成员众多、类别多样的庞大家族。盖姆曾透露,“在制备出石墨烯之后不久(2005年),我们也找到了十几种其他二维材料,同样只有一个原子或一个分子厚。从那时起,到现在已经找到了数百种二维材料。就材料科学而言,本质上发生了一场革命:不是一个,不是少数,而是一类全新的材料被发现了。”

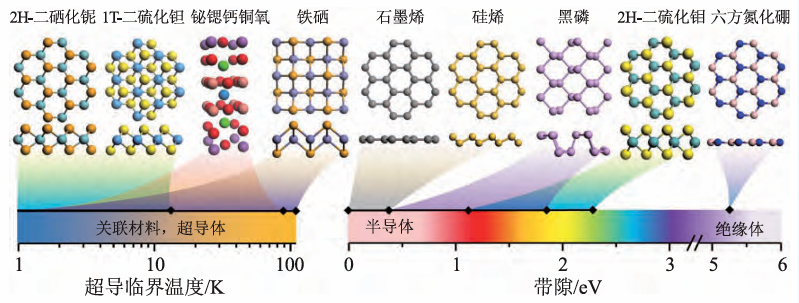

图/一些典型的二维材料的晶体结构和性质

除石墨烯外的二维材料还包括:单元素的硅烯、锗烯、锡烯、硼烯和黑磷等,过渡金属硫族化合物如MoS2、WSe2、ReS2、PtSe2、NbSe2等,主族金属硫族化合物如GaS、InSe、SnS、SnS2等,以及其他二维材料如h-BN、CrI3、NiPS3、Bi2O2Se等。上述二维材料具有完全不同的能带结构以及电学性质,覆盖从超导体、金属、半金属、半导体到绝缘体等材料类型,同时也具有优异的光学、力学、热学、磁学等性质。

从实验室走向市场,道阻且长

但并不是所有的二维材料都适用于半导体。为了达成电晶体有效开关电流的目的,二维材料的研究重心逐渐从没有能隙(band gap)的半金属石墨烯,转移至具有能隙的半导体二维材料,例如二硫化钼(MoS2)、二硫化钨(WS2)等。

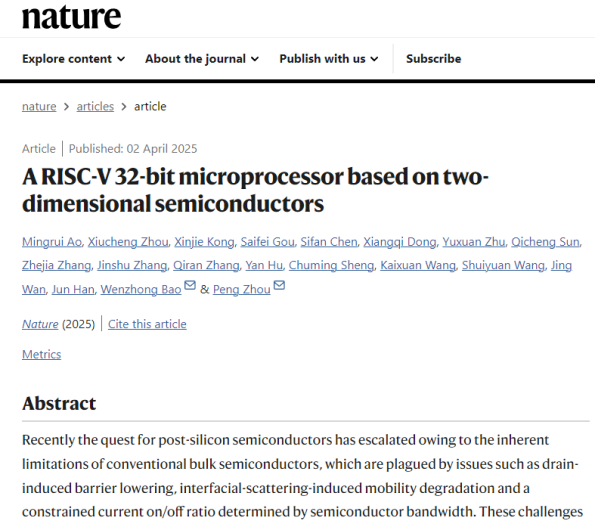

图/“无极(WUJI)”研究成果发表于《Nature》

据悉,复旦大学、绍芯实验室的周鹏、包文中团队日前成功研制的全球首款基于二维半导体材料的32位RISC-V架构微处理器“无极”,就是基于单层二硫化钼二维半导体材料打造的,实现从材料、架构到流片的全链条自主研发,其集成工艺优化程度和规模化电路验证结果,均达到国际同期最优水平。其团队强调,“无极”只是概念验证原型,整体性能和目前商用的芯片仍存在一定距离,目前并不具备市场优势。

周鹏教授介绍,自2010年诺贝尔物理学奖颁发给石墨烯相关研究以来,二维材料领域的研究取得了一系列成果和肯定。譬如,欧洲微电子中心(IMEC)已明确二维半导体为1纳米及以下节点的重要材料体系;国际集成电路峰会在2022年6月提出,二维半导体是目前业界唯一公认能够延续摩尔定律的材料。此外,台积电、三星、阿斯麦(ASML)等企业和机构开始着力研发二维半导体作为3~5纳米节点以后硅的替代方案。

在学术界,二维半导体的开发取得重大进展,包括晶圆级生长、能带结构工程和器件优化。尤其晶圆级二维材料的生长研究,南京大学、中国科学院物理研究所、北京大学和复旦大学的团队均在该领域有可喜进展,已经站在了世界的前列。

利用二维材料制作电子器件方面,清华大学团队已实现0.34纳米物理栅长下的二维材料晶体管,北京大学团队也研制出速度超越硅极限的二维材料晶体管;基于二维半导体集成工艺,目前研究者已可以实现大部分硅基电路功能,下一步目标是利用二维半导体的特性,进一步提高芯片的整体性能。

“对二维半导体的预期不妨宽容些。”包文中认为,硅基半导体从20世纪中期到现在,全世界投入海量资源研发,而硅基集成电路在诞生初期也面临诸多质疑与挑战,回望1958年第一块硅集成电路问世时,业界同样提出“可靠性存疑”“成本过高”“性能不如分立器件”等尖锐批评。这些情况同样也发生在其他新材料上,譬如OLED、氧化物半导体、三代半导体(GaN、SiC)等等。今天,二维半导体正站在相似的转折点上。回顾历史,每一种新材料都会从科研阶段过渡到工业界接手,进行工程化量产。二维半导体发展了十多年,学术界和工业界已到了认真考虑如何携手将二维半导体实现真正工程化应用的时候。

尽管科学家们付出了巨大努力,但二维材料何时能在半导体领域大放异彩,还是一件不可知的事情,要使整个半导体行业采用这种新材料无疑是一个漫长的过程,二维半导体对硅材料“取而代之”尚不可想象。即便到了今天,二维材料还只能在实验室中小批量生产,其走向工业化的道路仍然十分曲折,且存在诸多难点。包文中强调:“真正限制二维材料发展的不是器件性能,很多实验室发表的二维器件性能结果都非常好。但为什么产业界始终质疑二维材料的实用性,还是因为缺乏可落地、可规模化、与产业兼容的集成技术体系。”

就“二维半导体材料实现规模化商业应用还有多远”这一问题,包文中给出了时间表——近期(1~2年)实现符合半导体产业标准的二维小试工艺线验证(亚微米尺度沟道,NMOS);中期(3~5年)实现8英寸二维中试工艺线验证(100纳米尺度沟道,CMOS,三维堆叠),百万门级芯片的可靠性验证;远期(5年以后)12英寸的二维材料小批量量产工艺线投入生产,在低功耗、抗辐射、柔性可穿戴等应用场景真正落地。

参考文章

《二维材料的新机遇》,作者张远波、阮威等。

《二维材料研究现状及展望》,作者梁涛,徐明生。