尽管受到地缘政治市场竞争等因素影响,使得社会推进碳减排、碳中和的努力面临逆风,然而时代发展的大方向不可逆转,绿色低碳依然作为核心导向,引领着产业的转型升级。在这一背景下,碳化硅技术无疑为更加环保、高效的生产生活方式提供了强有力的支撑,在电力电子、新能源汽车、光伏能源以及多个工业领域均展现出巨大的应用潜力。近日,英飞凌举办“碳化硅媒体发布会”,英飞凌科技工业与基础设施业务大中华区高管团队从业务策略、商业模式到产品优势等多个维度,全面展示了英飞凌在碳化硅领域30年的深耕积累和差异化优势,系统阐释了如何做“能源全链条的关键赋能者”。

2029年碳化硅市场规模将达90亿欧元

英飞凌科技高级副总裁、工业与基础设施业务大中华区负责人于代辉介绍了,碳化硅技术面临的无限机遇,以及英飞凌的发展策略。根据IEA(国际能源署)最新报告,绿色能源将涵盖整个能源产业链条,包括新能源的产生、输送、储存、使用,整个链条上各环节的市场成长空间都非常大。

在发电环节,截至2030年,光伏还需要再装机超过5000GW。在电网方面,由于新能源不断地加入并安装,整个电网需要变得更加智能、更加坚固。到2030年全球对电网基础设施领域的投资达到每年6000亿美元以上。储能方面,到2030年全球电池储能容量将增加1000GW以上。用电方面,全球在电动汽车充电领域的投资将超过1万亿美元;热泵、氢燃料电池领域的投资非常大;低空经济、电动船舶等行业虽然刚刚起步,但都有着广大的发展空间。

于代辉强调,碳化硅与能源产业链高度相关,是满足可持续性能源生产和消费的核心技术。碳化硅产品的创新,将带来系统层面的升级,包括更高的能效转换,更优的系统级性价比,更好的周期可靠性等。这些变化将带动整个新能源行业的创新与提升。

英飞凌持续深耕能源全链条,为包括发电、输配电、储能、用电在内的电力全价值链提供系统级的高能效产品和解决方案,产品广泛应用于风电、光伏、高铁、储能等应用领域,为推动整个社会实现绿色低碳转型发挥着重要作用。目前国内有约 90,000 台风力发电机在使用英飞凌的产品,这些风机2023年的发电量可满足4.5亿人/1.5亿家庭的用电需求。英飞凌的产品应用在总计超过220GW的光伏发电机组中,装机容量相当于10个三峡水电站装机量的总和。在储能领域,英飞凌的产品应用在总计约15GW / 30GW的新型储能系统中,装机容量约等于1个白鹤滩水电站装机量。

展望未来,于代辉指出,从2024年到2029年,全球碳化硅市场规模将从31亿欧元增长到90亿欧元,年复合增长率超过24%。特别是在固态断路器领域,未来5年,碳化硅的市场规模将以76%的年复合增长率持续增长。碳化硅的发展仍然处于高速成长阶段,英飞凌将致力于引领碳化硅市场技术的发展,从系统层面为用户提供具备创新性、适应性的解决方案。

释疑平面栅与沟槽栅之争的误区

平面栅与沟槽栅之争是碳化硅领域的热点话题,这两种栅极结构作为碳化硅功率器件设计的核心要素,实质上反映了半导体行业对于性能、成本、可靠性以及技术创新的不断追求与平衡。英飞凌科技副总裁、工业与基础设施业务大中华区市场负责人沈璐对此进行了解读。

业界最常讨论的是关于平面栅与沟槽栅的可靠性问题。人们经常会听到一种观点是平面栅结构比较简单,看上去可靠性更高一些。而沟槽栅结构复杂,生产工艺也复杂,长期使用下来可能会有可靠性的问题。沈璐认为并不能就此进行简单推论。

在碳化硅器件结构中一个重要组成是“门极氧化层”。如果把形成电流的电子看成马路上行驶的汽车,门极氧化层就像是汽车行驶的路面。由于碳化硅的器件材料和硅的器件材料截然不同,因此这两个“路面”也就大不一样。在硅基上做的门极氧化层有点像是高速公路,非常平坦。在碳化硅做氧化层有点像颠簸的乡间小道,这是因为门极氧化层上有更多的缺陷密度。想象一下,一辆汽车在一条充满颠簸的道路上长期奔跑,寿命是会大打折扣的,也就是会产生器件失效,即出现可靠性问题。

如果想要让碳化硅具备跟硅一样的可靠性,那就要最大程度地降低栅极氧化层上的缺陷密度。在这方面,英飞凌采用了更高效的测试方法,使用更高的筛选电压进行器件筛选,电压越高,可以发现的缺陷数量就越多,那些通过筛选的器件可靠性就会越高。而平面栅却很难做到这一点。因为从技术的实现上来说,这相当于要求平面栅的栅极氧化层做得更薄,才有机会实现跟沟槽栅一样的性能。但是筛选电压刚好跟氧化层的厚度成正比,氧化层厚度越高,筛选电压就可以越高,这样能够筛选出来的缺陷数量就越多,而且还不会损坏器件。因此,英飞凌采用了更高的筛选电压和更厚的氧化层,可以保证沟槽栅结构碳化硅器件具有更高的可靠性,而平面栅却很难做到。

另一个常见误区是关于碳化硅性能的评价原则。人们经常听到一个非常单一的评价原则,就是看一个器件的单位面积导通电阻,看Rsp就可以了。这个值越小产品就越好。碳化硅的商业价值是为了能够实现更加长期、可靠的、最高效的能源转化效率,也就是说一个器件好不好,能量损耗越低,产品就越棒。影响能量损耗的有几个方面。芯片的损耗是由导通损耗和开关损耗两部分组成,导通损耗就是前面提到的Rsp,但是它不是唯一指标。在IGBT的时代,开关频率更多的是在20k、30k赫兹,导通损耗的确很重要,占比也最高。但是随着碳化硅高频开关的应用场景出现,开关频率带来的开关损耗已经越来越接近导通损耗,甚至超过导通损耗。例如光伏、储能、充电桩,这些电源应用都会遇到。

“即使英飞凌产品的Rsp目前已经是业界最低,我们也必须面对这样一个现实——开关损耗也是芯片损耗里面越来越不容忽视和质疑的一个环节。幸运的是我们的损耗也是业界最低的。”沈璐强调。

除了芯片自身的损耗以外,芯片的封装中很多参数也会影响到整个工艺能效的转换。例如热阻、鲁棒性和可靠性。碳化硅的性能评价标准实际上是多元化的,不光是导通损耗,还有开关损耗,还有杂散电感、封装热阻以及鲁棒性和可靠性。而高温漂移则是碳化硅本身物理特性的一个表现,为了解决漂移的问题,英飞凌为用户提供了详尽的设计参数,可以帮助设计工程师用足、用好每一个器件。

CoolSiCTM MOSFET G2:减少工艺损耗、优化散热性能

英飞凌科技高级技术总监、工业与基础设施业务大中华区技术负责人陈立烽介绍了英飞凌第二代 CoolSiC™ MOSFET产品的情况。与上一代产品相比, CoolSiC™ MOSFET 650 V和1200 V Generation 2技术在确保质量和可靠性的前提下,可将MOSFET的主要性能指标(如能量和电荷储量)提高20%。采用CoolSiC™ MOSFET G2 的电动汽车直流快速充电站最高可减少10%的功率损耗,并且在不影响外形尺寸的情况下实现更高的充电功率。基于CoolSiC™ MOSFET G2器件的牵引逆变器可进一步增加电动汽车的续航里程。在可再生能源领域,采用 CoolSiC™ MOSFET G2的太阳能逆变器可以在保持高功率输出的同时实现更小的尺寸,降低每瓦成本。

陈立烽表示,对于任何一个器件的发展而言,英飞凌的目标是非常明确的,即持续地减少工艺损耗、优化散热性能,从而把性能可以更好地发挥出来,保持高可靠性。英飞凌在CoolSiC™发展方面,从第一代到第二代,乃至未来的发展,英飞凌都将持续地致力于降低损耗,提高散热性能和可靠性,不断地推进技术精进。

CoolSiC™ MOSFET G2的良好表现得益于增强了开关性能,在硬开关、软开关、轻载的时候,都可以表现出很好的性能,降低开关损耗,提高功率效率。此外,CoolSiC™ MOSFET G2采用.XT互连技术、扩散焊技术,可以降低热阻,从而使MOSFET的温度降低或者输出能力增加。此外,CoolSiC™ MOSFET G2还拥有200度短时的过载能力,在一些恶劣工况下,有更好的耐用性。抗寄生导通的能力,可以让这个系统的可靠性更高,2微秒的短路时间,可以更好地扛住过载。

英飞凌碳化硅致力融入中国本地生态圈

中国近年来持续推进绿色低碳产业发展,已经成为碳化硅的主要应用市场之一。英飞凌通过其创新技术,为光储、智能家居、新能源汽车等低碳化趋势下的关键行业提供高效的解决方案,为中国绿色低碳转型提供了强有力的支持。

于代辉表示,在技术、产品和供货的稳定性方面,作为一家IDM半导体厂商,英飞凌拥有从芯片到封装的生产能力,具有更好的协同效应,再加上严格的质量管理体系,保证了产品质量的稳定输出。

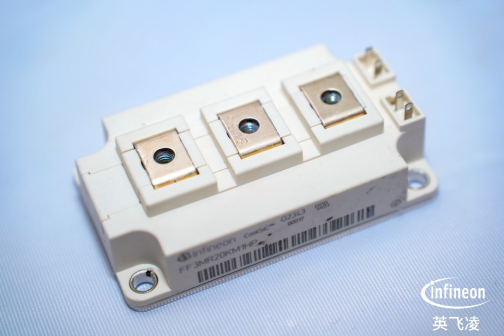

英飞凌从1992年开发碳化硅的技术,现在积累了将近3万项碳化硅的专利。推出的首款基于沟槽栅技术的3.3kV碳化硅高功率模块,保证了产品的领先性,不仅引领碳化硅的技术,也引领了碳化硅系统升级换代。同时不断优化产能布局,奥地利的菲拉赫工厂和马来西亚的居林工厂,致力打造全球最具竞争力的8英寸碳化硅晶圆厂。在保证产能优势的情况下,奠定了规模经济优势。

英飞凌也不断融入中国本地生态圈,一方面拥有业界强大的技术和市场团队可以服务于中国本地市场,还理解本土的系统,不仅仅是卖产品,也帮助客户用好产品。同时加强本土的定制化,很多产品的定义和开发都可以在中国完成,此外充分地利用中国的生产基地,加强本土化生产。