“我们有一个大的愿景,现在市场上的高端电子元器件多来自国外,我们希望中国的企业也有能力生产出一样棒的电子器件,”晶瓴电子创始人王振中在谈到第三次创业的愿景时有些感慨,“我希望晶瓴能实现这个愿景。”

事实上,王振中是一位成功的连续创业者。2009年,他获得中国科学院物理所凝聚态物理学博士,博士期间主要从事低维材料的研究,擅长设备创新。毕业后,作为联合创始人,曾参与了石墨烯材料与装备、金属网格透明导电膜等项目,其中一家被上市公司并购。在积累了大量高端设备开发、先进电子材料领域的丰富经验后,他开启了第三次创业之旅。

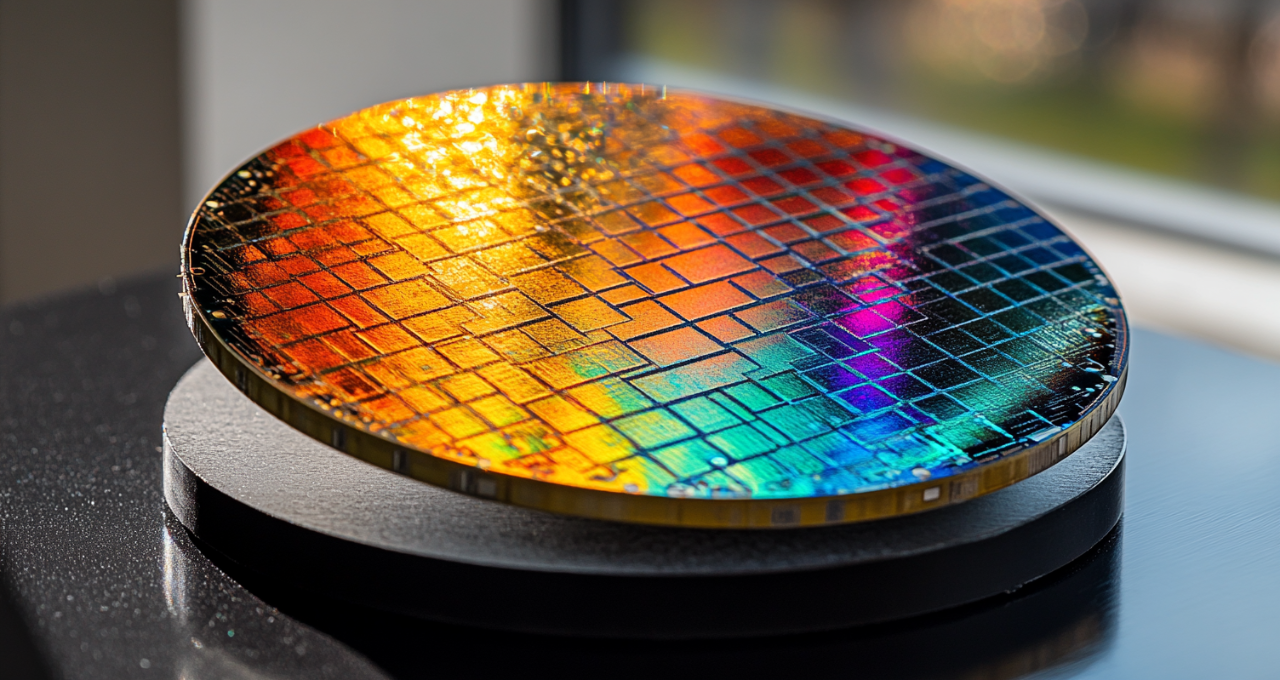

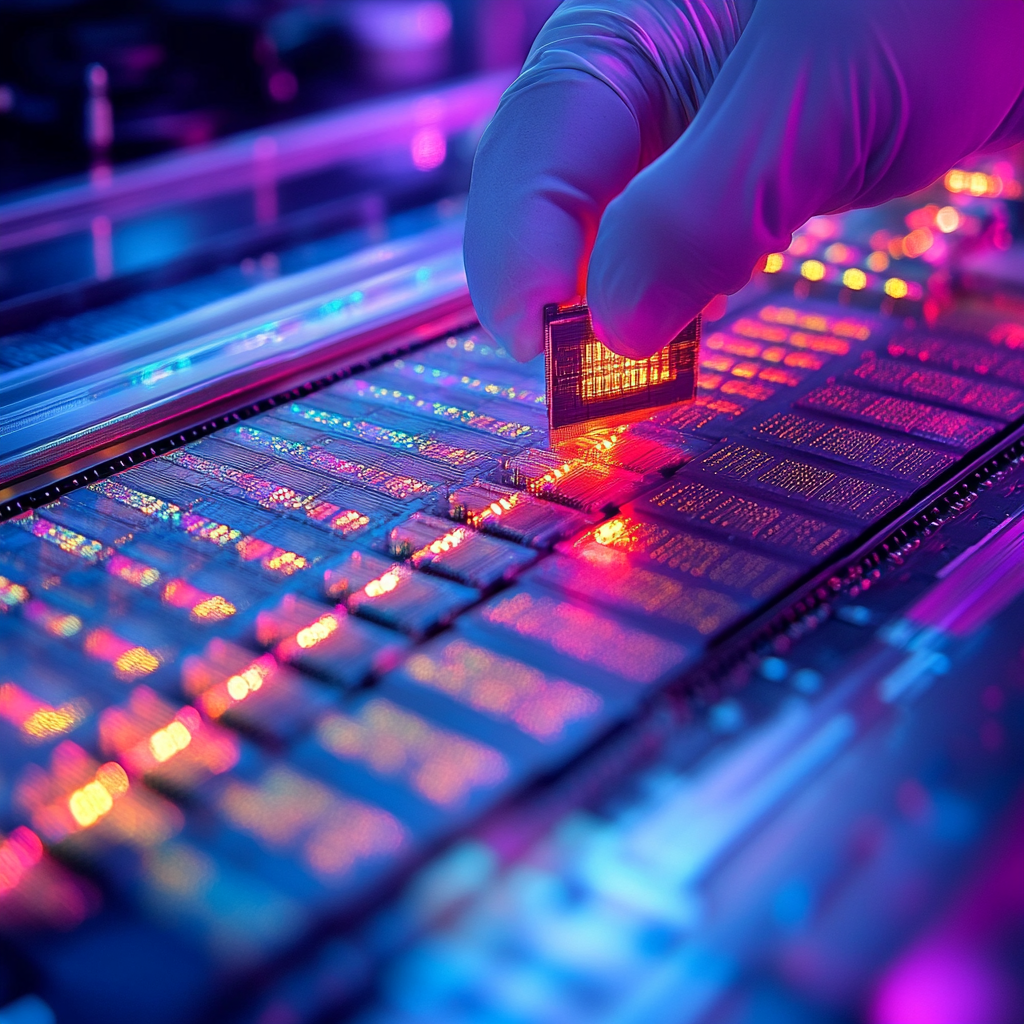

这次他瞄准的是碳化硅材料。晶瓴电子成立于2023年7月,由王振中和高鹏教授共同发起创立。基于激光隐切和室温晶圆键合两大核心技术,公司研发多种异质晶圆,核心产品正是被称为第三代半导体材料的碳化硅晶圆。2023年年末,晶瓴完成了由光速光合领投的种子轮融资。

光速光合执行董事郭斌从2019年开始关注碳化硅功率器件领域,他看到碳化硅核心的产业链,从上游的衬底,到中游的设计和器件加工,再到下游的封装模块,至今尚未攻克且非常重要的一个核心环节是晶圆衬底的加工。碳化硅衬底是制备碳化硅器件的基石,也是碳化硅产业链中最基础最重要的环节。

“晶瓴开发的新型碳化硅晶圆高效加工方案,创新性地融合了激光隐切工艺和室温晶圆键合工艺,可有效降低高成本碳化硅材料的损耗,且显著节约晶圆加工时间,为下游企业提供高性价比的碳化硅衬底,让碳化硅器件在绿色科技领域能得到更广泛的应用。”郭斌表示。

碳化硅市场空间巨大

碳化硅,也被称为金刚砂、钻髓,二十世纪初,科学家们发现相比传统的硅材料,碳化硅的禁带宽度是硅的3倍;导热率为硅的4-5倍;击穿电压为硅的8-10倍;电子饱和漂移速率为硅的2-3倍。

碳化硅耐高压、耐高频、耐高温的特性让其成为了制作高温、高频、大功率、高压器件的理想材料之一,被广泛应用于通信、军工、汽车、光伏、轨道交通等领域。2021年,工信部宣布将碳化硅复合材料、碳基复合材料等纳入“十四五”产业科技创新相关发展规划,《2035年远景目标纲要》中也特别提出碳化硅、氮化镓等宽禁带半导体即第三代半导体要取得发展。

王振中瞄准的就是这样一片市场。更具体的说,是碳化硅从晶锭到晶圆的这一环节。

与更加成熟的硅基半导体器件不同,碳化硅器件生产过程当中,原材料是最贵、最有技术壁垒,也是价值最大的部分。对此,郭斌解释道,衬底之所以价格高,一方面它整个合成的过程比较复杂、缓慢,且难度较高;另一方面就是衬底合成后,晶锭加工成晶圆的流程现阶段非常不成熟。

据CASA发布的数据,当前市场上对于硅基器件而言,将一大块硅锭“切片”制成衬底占据器件总成本的7%,成本最高的是将衬底经过外延生长、光刻、沉积等工序制成晶圆,占据近一半的成本。

而碳化硅器件则不同。相比硅基器件,光是将碳化硅“切片”这一环节就占到了总成本的近四分之一,将切片好的衬底制作成晶圆又占据了近四分之一。换句话说,碳化硅器件在制造前的成本就占据全部成本近五成,直接导致碳化硅成为了一种昂贵的半导体材料。

2019年,王振中接触到了一个碳化硅相关项目,这让他有些心动。“碳化硅是我一直看好的一个方向,正好有这么个机会近距离接触碳化硅产业,就想深入进去。”

作为一个有经验的连续创业者,王振中对第三次创业显得极为谨慎。在之后的三年里,他对碳化硅产业进行了深入钻研与分析,做了大量行业现有技术和工艺方案的研究、竞争格局分析。经过反复论证,他认为碳化硅晶圆加工目前确实是行业的痛点,作为整个碳化硅行业未来发展的核心环节亟需被攻破。高鹏教授的加入也让他在技术上更有底气,他决定下场,晶瓴电子正式成立。

在郭斌看来,王振中是少有的作为一名创业者,对公司涉及的整个碳化硅产业,从上游到下游,从国内到海外的客户及供应商,对应的不同技术路线,他都无所不知,充分做到了知己知彼,百战不殆。“本身他对创业这件事想得非常清楚,再加上他对行业参与的其他玩家、团队的背景、各自的工艺方案、各自的核心优势和技术瓶颈等等,他都了如指掌。从投资人的角度来讲也让我们越来越有信心。”

难切的碳化硅

在调研中,王振中意识到,高品质的碳化硅也是被国外“卡脖子”的领域之一。

根据亿渡数据发布的报告,目前国产碳化硅衬底产品良率、可靠性和稳定性均低于国外企业,导电型衬底和半绝缘型衬底尺寸与国外企业相比均有落后,这导致国内碳化硅器件技术落后于国外企业。

技术壁垒在哪里?碳化硅晶圆的硬度非常高,远超过普通的硅材料。这使得碳化硅晶圆在制造过程中能够承受更高的压力和机械应力,但也让加工本身就面临着巨大的困难。由于碳化硅的硬度极大,在对其进行切割时加工难度较高且磨损多。

目前碳化硅切片加工技术主要包括金刚线切割、游离磨料切片、激光切割、冷分离和电火花切片,其中往复式金刚石固结磨料多线切割是最常应用于加工碳化硅单晶的方法。利用这种方法,锯切直径150毫米6英寸的碳化硅晶棒需耗时近4天,且每锯切一次晶片和线锯的磨损都相当严重,极大影响到线锯的寿命和晶片的翘曲度。

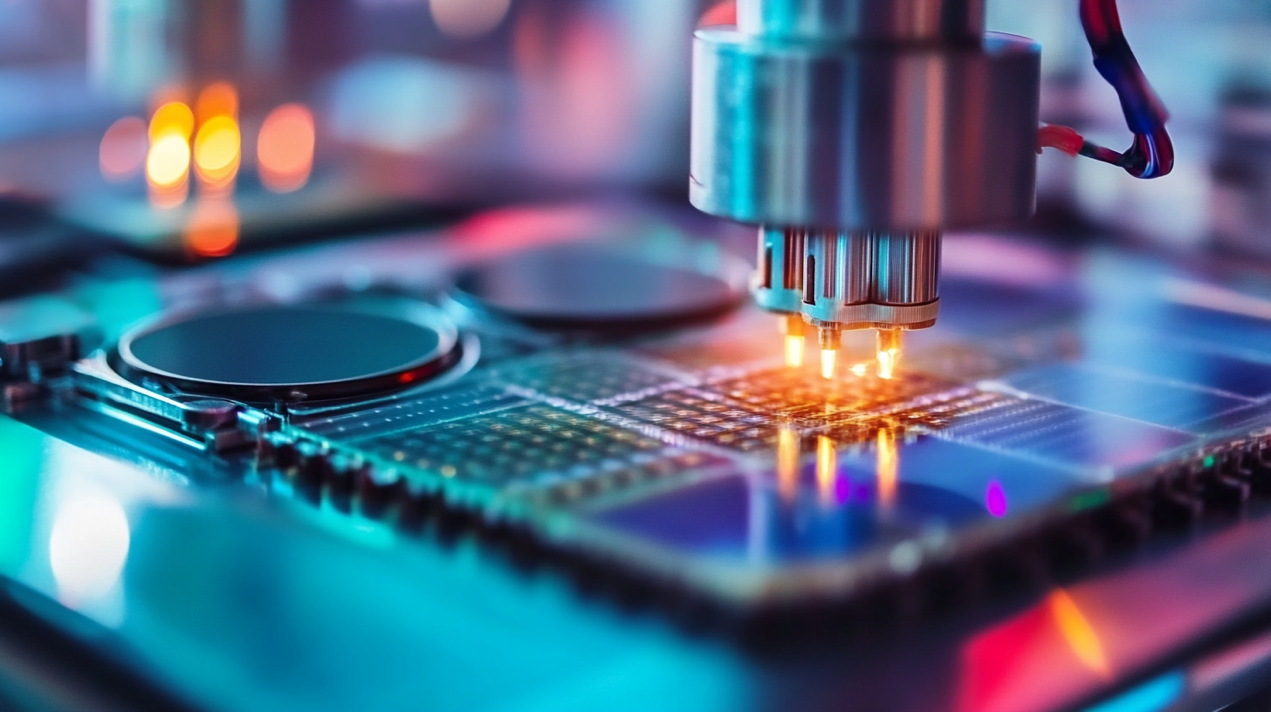

针对这些问题,晶瓴采用的技术方案是激光隐切,即利用超快脉冲激光透过材料表面在内部聚焦,将碳化硅晶棒利用激光进行切割,这种耗时极低的技术不但有效避免了切割过程中产生碎片和污染物,也无需担心晶圆上不必要的热损伤问题,而且极大降低了切口的宽度,在实验室中甚至能做到零线宽切割。王振中表示,传统的线切割损耗厚度大概200~250微米左右,激光隐切的损耗则可以降低到100微米甚至更低,能够节约至少30%的原材料。

为了实现高效切割碳化硅,王振中还带领团队从零开始,完全自主研发了激光隐切设备,并且已开始设备交付。

郭斌提及,对于晶瓴来说,他们的激光隐切壁垒很高,这里面既有硬件的壁垒,又有软件算法的壁垒。激光是一种超快脉冲光纤激光器,需要达到飞秒级别,如何在不同的脉冲下做设计方案,整个光路的设计开发和选择都是核心的knowhow,另外还有里面涉及的算法,需要把激光分成多道不同的激光线进行同步切割。

此外,在将切好的衬底加工成晶圆的过程中,晶瓴团队也引入了室温真空键合技术,能够将不同种类的半导体材料紧密“黏合”在一起,实现一次成型,进一步提升了高质量碳化硅晶体材料的利用率。

郭斌表示,“要做到永久性的晶圆键合难度极高,涉及对设备的理解和整个工艺的磨合,其实目前行业里能做到的公司很有限,尤其应用在碳化硅领域,做异质材料的键合,基本是凤毛麟角。晶瓴能把多晶的碳化硅和单晶的碳化硅异质进行结合,进一步提升了效率。”

碳化硅市场发展迅速

在逐步解决技术难题的同时,晶瓴也在为量产8英寸碳化硅晶圆做准备。

根据研究机构Yole的数据,2020年,全球导电型SiC衬底市场规模为2.8亿美元,半绝缘型SiC衬底市场规模约为2.1亿美元,预计2027年将分别增长至21.6亿美元和4.33亿美元。

王振中认为,当前市场上6英寸碳化硅晶圆产能已经接近临界点,并在今年出现了降价潮,而8英寸碳化硅晶圆,预计在2025年年底到2026年年初,迎来一波旺盛的需求。

原因有两点。一方面,8英寸较6英寸晶圆更有成本优势。根据Wolfspeed发布的数据,从6寸转向8寸晶圆,碳化硅芯片(32mm2)数量有望从448颗增加到845颗,增加了75%。根据GTAT的预估,相对于6寸晶圆平台,预计8寸衬底的引入将使整体碳化硅器件成本降低20-35%。

另一方面,虽然6英寸碳化硅衬底已经供应相当充足,但在当前半导体市场上,碳化硅功率器件的价格依然昂贵,尤其是在大尺寸异质晶圆赛道,性能的提升难以覆盖成本的增长,大大限制了碳化硅器件在功率器件领域的渗透率。8英寸晶圆目前仍未普及,一旦解决了衬底成本的瓶颈,市场将迎来大量需求。

基于这种判断,晶瓴也计划赶在2025年底实现8英寸碳化硅晶圆的量产。

“整个碳化硅行业,包括衬底、器件、晶圆,这两年正在从原来的6英寸往8英寸方向发展,明年及后年会是大规模替换升级成8英寸的关键节点,替换升级到8英寸实际上是一个必经的发展路径,也是目前主流行业和下游客户认可的,”郭斌强调,“可以预见到,一旦上游的碳化硅衬底厂商可以实现批量化的供应,那他们对晶瓴提供的设备和供应方案的需求会是实实在在的刚需。”

王振中坦言,前两次创业自己把更多的关注点放在技术上,这些年的沉淀让他明白,技术是敲门砖,其最终需要服务于市场,所以晶瓴会更关注产业上下游,通过客户的认可,来不断调整自身的技术和工艺。

“行业最终比拼的不是最好的技术,而是最具可量产的技术,希望晶瓴能成为国内第一家碳化硅异质晶圆量产的公司,实现碳化硅广泛应用于绿色科技领域。”