一、中国IC测试板行业发展概况

(一)IC测试板概念及类型

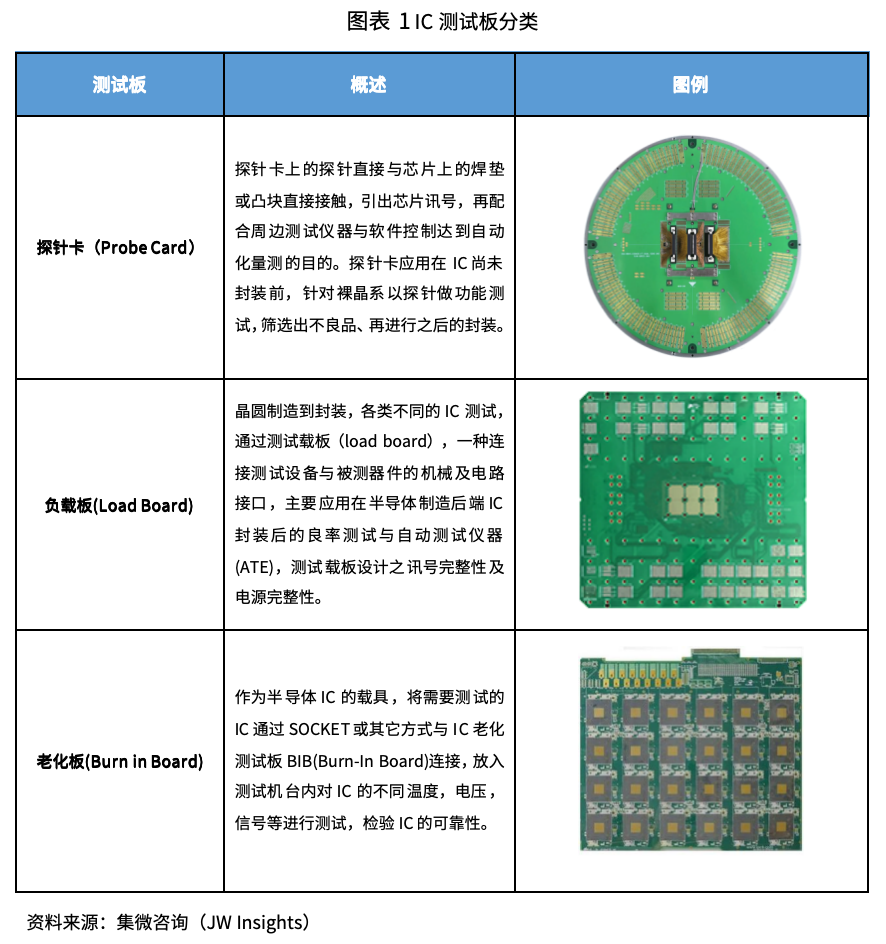

IC测试可以分为两个阶段,一是进入封装之前的晶圆测试(Chip Probing),另外则是封装完成后的成品测试(Final Testing)。探针卡(Probe Card)和接口板(Interposer Board)主要应用于晶圆测试阶段,对晶圆上的每个晶粒进行针测。封装后FT阶段的IC测试板主要包括负载板(Load Board)、老化板(Burn in Board)等。FT主要进行功能测试及分类,其目的在于确保IC的功能、速度、可靠性、电源消耗等属性是否正常。通过该阶段的测试,剔除功能不正确的IC,进一步确保IC的品质,避免终端产品因为IC不合格而产生报废等问题。

IC 测试板技术特点为:“四高一小”,即高层数、高厚径比、高平整度、高可靠性、小间距及精细线路。从需求量上来说,探针卡板、负载板、转接板属于多品种小批量产品,老化板属于大批量产品。探针卡板、负载板、转接板对PCB加工工艺要求极高,具备加工能力的PCB板厂商较为有限。

由于芯片设计及功能的复杂性,芯片性能达标与否,一般是需要由IC设计公司进行把关验证,在这个过程中,为了保证生产/验证流程的稳定,IC设计公司可能指定关键部件的供应商,其中便包含晶圆测试、成品测试时使用的测试板。IC测试本质上仍是服务于IC设计公司的产品研发和量产,设计公司在整个设计过程中,需要一直考虑测试相关的问题,主要有下面几个原因:

1)随着芯片复杂度持续提升,芯片内部的功能模块数量不断增加,制造工艺不断向先进节点演进,芯片面临的潜在失效模式也随之显著增多,而如何能完整有效地测试整个芯片,在设计过程中需要被考虑的比重越来越多。

2) 设计、制造、甚至测试本身,都会带来一定的失效,如何确保芯片设计结果能够实现既定的功能与性能目标,如何保证制造出来的芯片达到要求的良率,如何确保测试本身的质量和有效,从而提供给客户符合产品规范的、质量合格的产品,这些都要求必须在设计开始的第一时间就要考虑测试方案。

3) 成本的考量。越早发现失效,越能减少无谓的浪费;设计和制造的冗余度越高,越能提供最终产品的良率;同时,如果能得到更多的有意义的测试数据,也能反过来提供给设计和制造端有用的信息,从而使得后者有效地分析失效模式,改善设计和制造良率。

(二)中国IC测试板市场规模

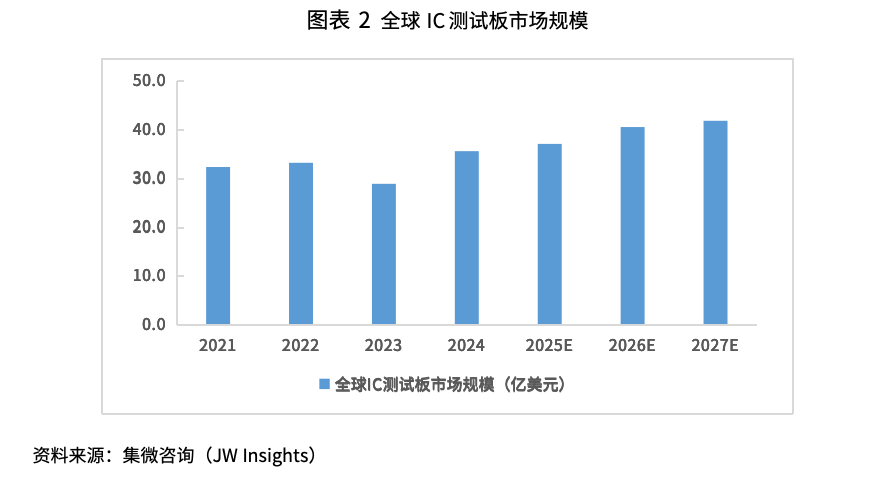

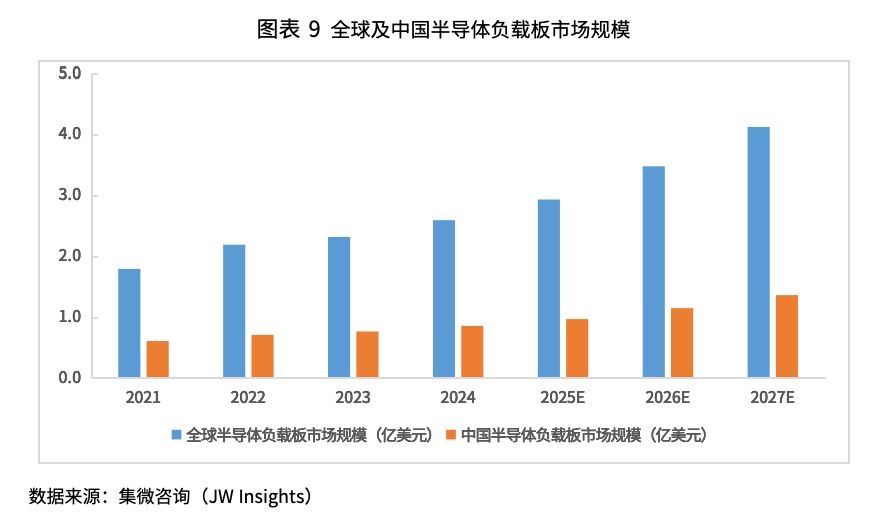

IC测试板市场直接受益于晶圆制造与封装测试产能的扩张和技术演进。一般而言,晶圆测试的需求与晶圆制造厂商的产能及稼动率直接相关,晶圆制造产能的快速提升,将持续带动探针卡市场的需求增长。另一方面,在封装产能扩张与先进封装技术发展的推动下,对负载板与老化板的需求也持续攀升。全球IC测试板市场具备显著增长潜力,集微咨询预计,2025年全球IC测试板的销售规模为37亿美元,预计到2027年全球IC测试板市场规模将达到41.8亿美元。

1、中国半导体晶圆制造、封装测试产能和技术快速发展

Yole 预期,中国大陆以及全球2023年8英寸和12英寸合计晶圆制造产能分别为131万片/月和870 万片/月,中国大陆产能约占全球的15%;预计至2029年中国大陆以及全球的8英寸和12英寸合计晶圆制造产能将分别增长至355万片/月和1,168万片/月,中国大陆产能将达到全球的30%。

根据 Yole 数据,2022年全球封测市场规模为815亿美元,汽车电子、人工智能、数据中心等应用领域的快速发展将推动全球封测市场的持续扩张,预计2026年将达到961亿美元;根据中国半导体行业协会数据,2022年中国封测市场规模为2995亿元,2026年将达到3248亿。中国半导体封测市场规模已长期稳居全球第一,约占全球市场的50%。

先进封装市场,根据Yole数据,预计到2026年,全球先进封装市场规模将达到482.0亿美元,先进封装占比将达到50.2%。中国半导体行业协会统计,2020年中国先进封装市场规模为903亿元,2023年中国先进封装市场规模达1330亿元,先进封装占比持续提升至39%。

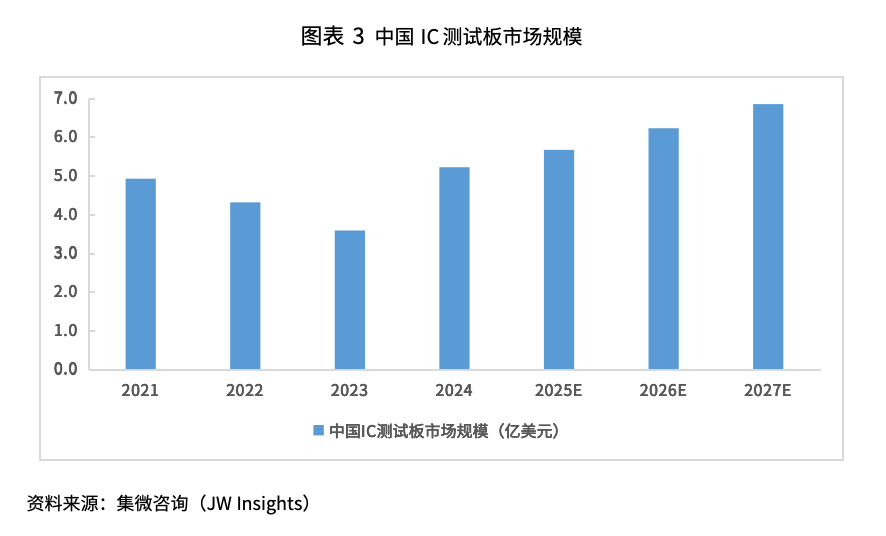

2、中国IC测试板市场规模占全球比重将进一步提升

集微咨询预计,2025年中国IC测试板市场规模为5.7亿美元,占全球市场规模的15.3%,预计到2027年中国IC测试板市场空间将达到6.8亿美元。随着中国半导体晶圆制造、封装测试能力和技术的共同发展,预计中国IC测试板市场规模占全球比重将进一步提升。

二、中国探针卡行业发展概况

(一)探针卡概念及类型

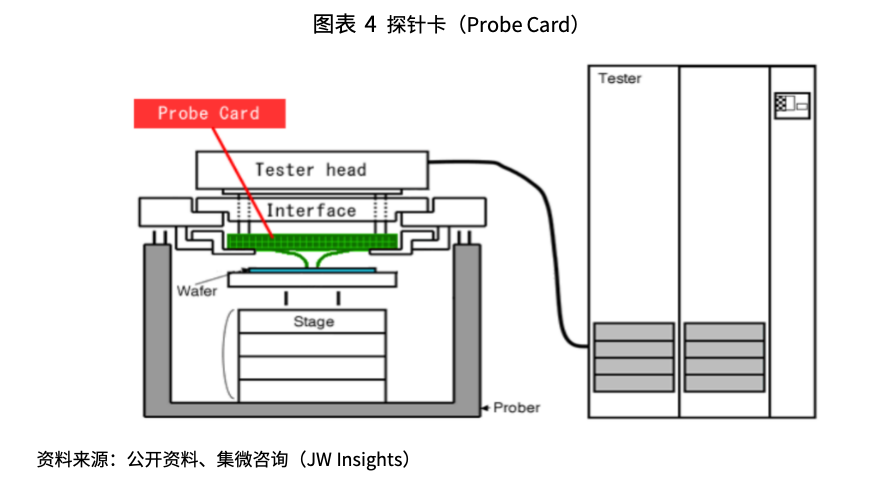

探针卡(Probe Card)应用于晶圆测试阶段,对晶圆上的每个晶粒进行针测。探针卡是一种布满探针的电路板,作为测试机台和待测晶圆测试分析的接口,通过传输信号对芯片参数进行测试,因此每一种芯片都需要至少一片相对应的探针卡。针对裸晶以探针做功能测试,筛选出不良品、再进行之后的封装工程,可避免不必要的封装成本浪费。因此,探针卡是 IC 制造中对成本控制和良率提升具有重要影响的关键制程之一。

将探针卡上的探针直接与芯片上的焊垫或凸块接触,引出芯片讯号,再配合周边测试仪器与软件控制达到自动化量测的目的。和探针卡一起使用的设备有:

a.测试机(Tester):测量电气特性的测试设备。电信号通过探针卡被发送和接收到固定在半导体晶片上的IC芯片;

b.探针台(Prober):芯片测试平台,提供支撑、定位和步进功能。探针卡的针自动接触芯片的键合焊盘,以测量半导体晶片上的IC芯片的电特性。

探针卡执行三种测试:

a.直流测试:检测是否存在断路和短路;检查I / O电压;检查输出电流;

b.交流测试:检查输出信号的波形;

c.功能测试:检查输出模式;检查写入数据是否可行;测量数据保存时间;检查数据是否存在相互干扰。

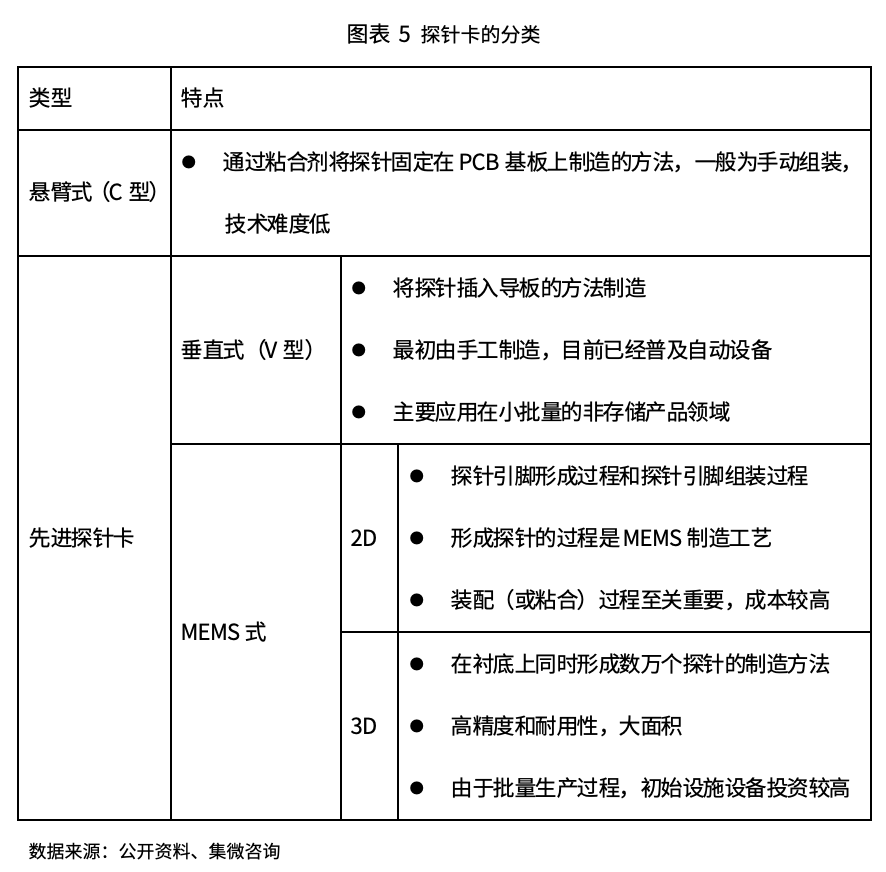

探针卡主要分为三类:悬臂式(C型)、垂直式(V型)和MEMS式。其中悬臂式是传统的探针卡类型,它先将探针按一定角度,长度弯曲后,再用环氧树脂固定,针位较稳定。随着IC制程的发展,对针尖尺寸及针针间距的要求越来越高,垂直式和MEMS式先进探针卡的需求越来越大。MEMS探针卡由于使用了MEMS的工艺,能够将针尖的尺寸及针尖间距做到微米量级,是目前最先进的探针卡。

(二)探针卡市场规模

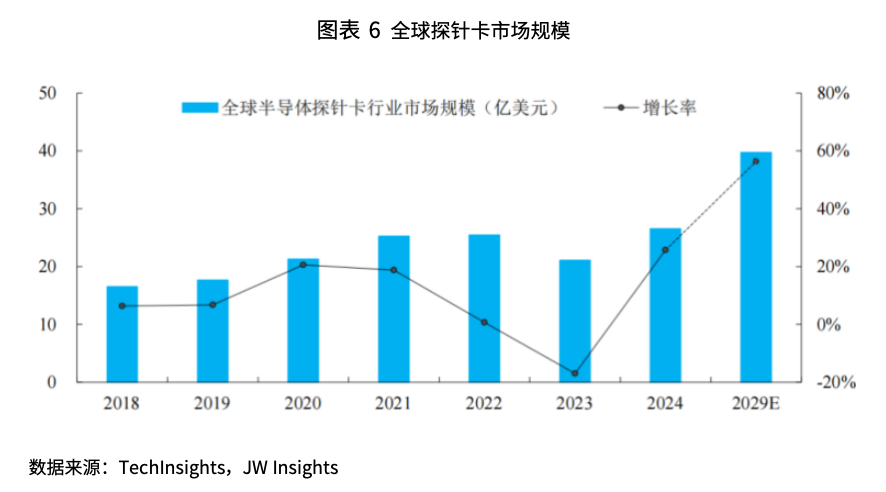

探针卡是半导体测试的核心配件之一,根据Tech Insights的数据,2018-2022 年,全球半导体探针卡行业市场规模由 16.5 亿美元增长至 25.4 亿美元。受半导体产业整体周期性波动影响,2022 年全球半导体探针卡行业市场规模增速放缓,2023 年规模收缩至 21.1 亿美元,随着半导体产业的景气度回升以及晶圆测试重要性的增加,2024 年全球半导体探针卡行业市场规模达到 26.5 亿美元,预计2029 年全球半导体探针卡行业市场规模将增长至 39.7 亿美元。

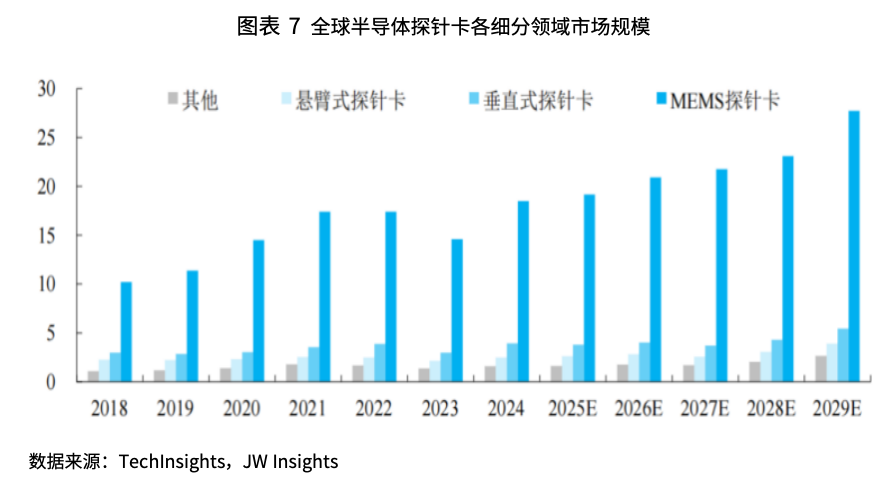

从产品结构来看,探针卡主要包括MEMS、垂直和悬臂等类型。其中,MEMS探针卡凭借其高精密度、高效率、优异耐用性与稳定性,确立了市场主流地位。据Tech Insights统计,MEMS探针卡长期占据全球60%-70%的市场份额。相较之下,垂直探针卡与悬臂探针卡的份额较小,2024年占比分别为14.85%、9.38%。Tech Insights预计,2029年MEMS探针卡仍将保持其领先的市场地位,全球市场规模将增至 27.7 亿美元。

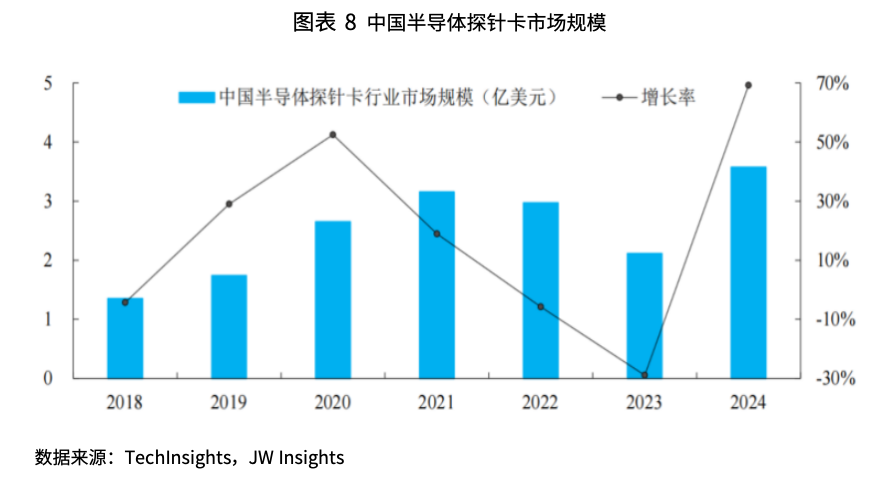

中国市场近几年快速崛起,根据 Tech Insights的数据,2018-2022 年,中国探针卡行业市场规模由 1.35 亿美元增长至 2.97 亿美元,年复合增长率达 21.8%,远超全球半导体探针卡行业同期复合增长率。随着全球半导体产业的景气度回升以及中国半导体产业的快速发展,2024 年中国半导体探针卡市场规模增长至 3.57 亿美元,同比增长 69.2%。

全球半导体探针卡市场有望延续稳步增长态势,Yole 预测未来五年全球探针卡市场复合年增长率约为 6.2%,Global Information 预计2025-2031年全球半导体探针卡市场复合年增长率约为 7.4%。受益于国内晶圆厂持续扩产、先进制程与特色工艺并行发展,以及探针卡国产化率不断提升,中国半导体探针卡市场增速将高于全球平均水平。

(三)探针卡行业竞争格局

长期以来,全球探针卡市场主要由境外企业占据主导地位。根据Tech Insights的统计,自2018年起,全球前十大探针卡供应商始终为境外公司,合计市场占有率连续多年超过80%。其中,美国Form Factor、意大利Technoprobe以及日本MJC稳居行业前三,共同占据全球一半以上的市场份额。

我国半导体产业起步相对较晚,在芯片设计与晶圆制造等关键环节仍存在一定的技术依赖,这也间接制约了国内探针卡行业的发展步伐。据Tech Insights估算,2024年中国半导体探针卡市场规模已接近全球的15%,但本土企业的全球市占率仍低于5%,国产替代空间广阔。近年来,受国际政治环境影响,产业链自主可控需求日益凸显,为国产探针卡带来显著的市场机遇,进一步推动了其替代进程的提速。

(四)探针卡市场发展趋势

探针卡的发展与IC 产业发展有同步关系,如立体堆叠芯片(3D IC)、芯片级封装(Chip Scale Package CSP)、覆晶封装(Flip Chip Package)、多芯片组合(Multi Chip Module MCM)、KGD Known Good Die )、铜柱凸块封装 Copper Pillar Package )、绘图芯片、高频测试需求等,均需仰赖不同的探针测试技术。综合IC 的发展趋势与晶圆探针卡的关系,归纳出以下十项发展趋势:

(1)针距细微化

半导体整体技术的演进,将持续朝电路间隔微小化前进。配合未来IC制程微缩及芯片面积持续缩小,晶圆探针卡将朝向更细微化针距发展,以符合IC制程技术的要求。

(2)防信号干扰

系统级芯片(SoC)已经成为IC发展主流,未来IC制程、功能将更加复杂,包括逻辑、内存、模拟等各种功能区块将集中在一个芯片内,相对地使晶圆针测技术困难度越来越高,也使得信号防干扰受到挑战。

(3)适用不同半导体材质与技术

对于半导体新制程技术的创新与开发,将衍生对应不同类型的芯片焊垫(Bonding Pad)及焊垫材质。若待测芯片接触焊垫材质不同,所需探针卡技术也会有所差异。

(4)高速探针卡

因移动通讯、网络应用需求上升,使得高速通讯芯片需求大幅成长,甚至驱动IC也向高速信号传递发展。高速通讯芯片中最重要的设计考量是信号传递,所以信号传递路径的阻抗匹配,以及信号完整性都极其重要;如何进行探针卡的线路设计与制造精密度,以确保信号传递完整性,也是探针卡开发的关键因素。

(5)多芯片平行测试

随着12英寸晶圆厂的快速成长,IC测试厂商为了节省测试时间并提升成本效益,偏好一次接触就能达到多芯片测试的探针卡。要达到此目的,设计芯片同测数要越高,但其DUT与DUT间的一致性也就越难达到,再加上同测面积越大,其平面度也越难控制,必须有更好的探针卡设计制造技术。

(6)Low k芯片用探针卡

当半导体制程演进至90nm时,其介电层必须使用低介电值的Low k材料以提高元件效能,故低介电系数制程技术的产品已经成为主流。然而一般Low k材质多属于脆性多孔性材料,在晶圆针测时容易造成芯片的伤害,故如何控制探针卡的针压范围就非常重要。

(7)少清针

探针卡的针尖接触品质不佳时,将无法达到良好测试功能,必须加以清针才能继续测试;但清针时,针尖会被磨损,探针寿命将会因此缩短。因此开发少清针的侦探卡已经成为产品发展重点。

(8)高低温测试

由于IC产品须适用于各种不同环境中,故晶圆测试时,必须针对高低温进行测试,以符合产品规格要求。因此,研究温度效应造成的探针卡变异现象,亦为设计开发之要点。

(9)高功率芯片测试

高功率芯片所需测试的电流,相对于一般芯片要高出许多,此时探针卡探针的电流耐受能力就显得非常重要。故高耐电流探针亦为设计开发要点。

(10)低接触电阻

为符合移动终端减少耗电的要求,其操作电压相对会降低,而探针卡在测试芯片时的接触电阻就不能太高。因此低接触电阻探针卡,亦为设计开发要点。

三、中国负载板行业发展概况

(一)负载板概念及类型

负载板(Load Board),是自动测试设备(ATE)中的关键硬件组成部分,广泛应用于晶圆测试(CP)及成品测试(FT)环节,承担测试信号、电源及控制通路的转接与管理功能。CP 阶段,负载板与探针卡(Probe Card)协同工作,用于连接测试机与晶圆裸片,构成完整的测试信号链路,实现测试信号与供电在 ATE 与裸片焊盘之间的可靠传输。负载板不仅完成物理接口转换,还承担信号调理、阻抗控制、电源分配及保护等功能,是晶圆测试系统中不可或缺的核心部件。FT 阶段,负载板用于连接封装后的芯片与测试机,通常与测试插座(Socket)及自动上下料设备(Handler)配合使用。根据测试通量与自动化程度不同,FT 可分为人工测试与自动化测试两类:在低通量或工程验证场景中,芯片通过人工方式插入负载板上的插座进行测试;在量产测试场景中,则由 Handler 实现芯片的自动装载、定位与分选,芯片通过插座与负载板实现电气连接。

成品测试通常包含老化前测试(Pre-Burn-in FT)与老化后测试(Post-Burn-in FT)两个阶段。老化前测试主要用于筛除封装过程中引入的不良器件及初始电性能异常芯片;老化后测试则用于识别在加速老化条件下暴露出的早期失效器件。两个测试阶段一般采用相同的负载板配置,仅在测试程序及判定标准上有所差异。

对于高速、高频或大功率器件,负载板的设计难度和技术要求显著提升。为保证信号完整性和电源完整性,此类负载板在层叠结构、布局布线、阻抗控制、差分信号等长、电源去耦及热管理等方面均需进行专门定制设计,开发周期通常较长,制造成本显著高于通用型负载板,属于半导体测试系统中的高价值定制化部件。

(二)国内负载板市场规模测算

负载板需求直接来源于芯片测试环节,属于一次性或阶段性资本投入,并非随芯片颗数线性消耗,其市场规模主要由芯片产值、测试复杂度及测试强度共同决定。随着芯片 Pin 数增加、接口速率提升及功耗上升,负载板由通用型接口部件逐步向高附加值、定制化系统级工程产品演进,单板价值量持续提升。

在量产测试环节,测试成本主要由硬件投入、测试运行及服务成本构成。硬件部分包括自动化测试设备(ATE)主机、各类测试模块以及接口硬件(包括负载板、Socket、连接器、探针等),其中,负载板在整体ATE测试成本中的占比一般在个位数至十余个百分点之间,在高端芯片测试场景下占比相对更高。

从芯片整体成本来看,量产测试成本在芯片总成本中占比经多年下降后再次上升,传统消费级芯片占比不到5%,人工智能、自动驾驶等领域对芯片的可靠性、寿命要求较高,测试成本有所上升。此外,国内龙头IC设计公司近三年财平均毛利率水平在40%左右。集微咨询进一步结合IC设计公司的产值规模、测试成本在制造成本中的占比,以及负载板在ATE测试成本中的比重,对负载板市场规模进行了合理测算,预计2025年国内负载板市场规模为0.97亿美元,2027年将达到1.36亿美元。

近年来,随着国内半导体测试需求快速增长,国产厂商在负载板领域已逐步实现从低端通用型产品向中高端定制化产品的升级。目前,国产厂商在模拟器件、功率器件、中低速数字芯片等应用场景中,已具备较为成熟的负载板设计与交付能力;在高速 SerDes、先进存储接口及高并行测试等高端领域,与国际头部厂商相比仍存在差距,主要体现在高频信号完整性控制、复杂多电源系统设计及长期可靠性验证等方面。

(三)负载板核心技术壁垒

1、高速信号完整性和电源完整性的系统级设计及仿真能力

IC 负载板作为 ATE 与被测芯片之间的关键电气接口,其核心技术壁垒主要是高速信号完整性(SI)与电源完整性(PI)的系统级设计与仿真能力上。随着芯片测试频率和接口速率持续提升,负载板需在设计阶段对信号链路阻抗连续性、串扰、反射及时延一致性,以及电源网络的 IR Drop 与瞬态噪声进行协同优化,以保障测试结果的准确性和一致性。不仅依赖成熟的 EDA 仿真工具,更取决于对芯片 I/O 特性、Socket 行为及 ATE 架构的综合理解,属于高度经验驱动的工程能力。

2、高层多层 PCB 制造工艺与材料工程能力

高性能 IC 负载板通常采用多层乃至高层数 PCB 结构,以满足复杂信号布线、电源分配及电磁隔离需求,其制造工艺本身形成重要竞争壁垒。在高速测试场景下,PCB 的层叠结构设计、线宽线距控制、层间对准精度以及通孔与微盲埋孔工艺,对信号质量和测试稳定性具有决定性影响。同时,随着信号速率提升,对 PCB 基材介电常数稳定性和介质损耗的要求显著提高,往往需要选用低损耗高频材料或混合材料方案。具备稳定量产能力的厂商通常在材料选型、制程窗口控制及长期一致性管理方面形成深厚积累,新进入者难以在短期内复制。

IC负载板价格通常随 PCB 层数、Pin 数及供电与信号网络复杂度提升呈指数级增长,在高端应用场景(如 AI/GPU 等高算力芯片测试)中,负载板往往采用 40 层以上高层 PCB 结构,并涉及高厚径比通孔及严格的阻抗控制要求,其单价显著高于传统通用测试板卡。

3、系统级集成能力与客户验证壁垒

IC 负载板并非单一的PCB 产品,而是承载 Socket、连接器、元件、实现信号与电源传输的复杂测试接口板。不同芯片架构、封装形式及测试平台对负载板的电气、结构和可靠性要求差异显著,产品通常需经历多轮电性验证、平台适配及可靠性测试方可导入量产。一旦通过认证并进入稳定供货阶段,客户切换成本较高,具备持续工程支持能力和历史验证数据积累的厂商竞争优势显著。

四、中国老化板行业发展概况

(一)老化板概念及类型

老化板(Burn-in board),是用于封测后IC在特定的工况和时间内进行老化测试的专用PCB 板件。老化测试(Burn-in)是指通过高温、电应力或持续工作负载等受控条件,使芯片在一定时间内持续运行,加速潜在失效机制的暴露、筛除早期失效器件,从而提升产品出厂一致性及长期可靠性,是高可靠性应用领域常用的量产测试手段。老化板作为半导体IC测试的载具,通过 Socket等方式连接待测IC,置于测试机台内对IC的不同温度、电压、信号等进行测试,检验IC的可靠性。由于长期工作于高温、高湿等恶劣环境,老化板的品质直接影响其使用寿命与测试稳定性。

老化测试并非所有半导体产品的必要流程,主要集中于对可靠性、寿命及安全性要求较高的领域。车规芯片是量产老化测试最典型、标准最明确的应用领域,依据 AEC-Q100 等车规可靠性规范,车规芯片通常需要在量产阶段引入老化测试流程,用于筛除早期失效器件,保障产品在复杂工况和长使用周期下的稳定运行。除车规产品外,高可靠工业芯片、航空航天及军工芯片亦普遍采用老化测试作为量产质量控制的重要手段。在服务器和数据中心等高端应用中,部分关键芯片会根据客户服务等级协议(SLA)及系统可靠性要求,选择性引入抽样老化或系统级老化测试,在可靠性保障与成本之间取得平衡。

在产品研发与工艺定型阶段,老化测试更多用于可靠性验证,其中高温工作寿命试验(HTOL)是典型代表。HTOL通过高温、通电条件下的加速应力测试,评估器件在长期工作状态下的寿命特性与失效机理,主要服务于产品认证、工艺验证及客户可靠性评估。

(二)老化板市场规模

1、国内车规级芯片市场规模

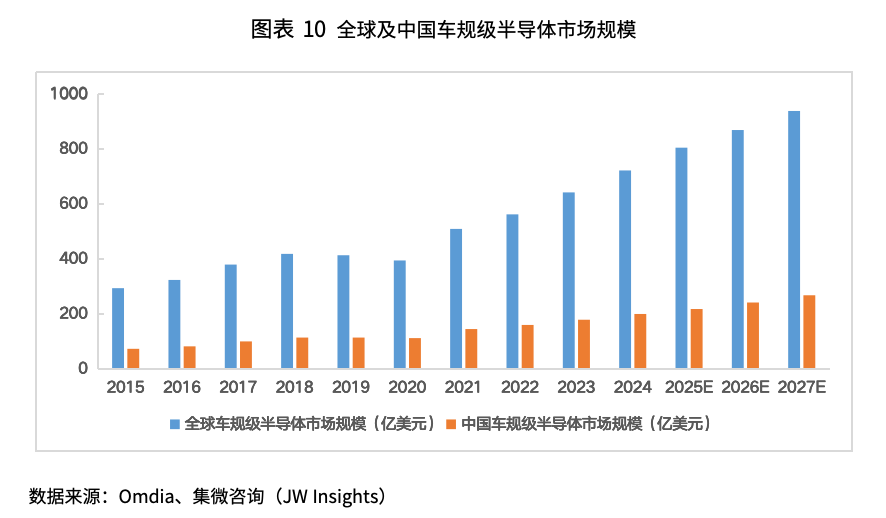

随着汽车产业加速向电动化、智能化方向演进,全球车用半导体需求持续释放,市场规模保持稳健增长。根据Trend Force调查,2024-2029年全球车用半导体市场规模的复合年增长率(CAGR)约为7.4%;Global Market Insights亦预计,2025-2034年全球车用半导体市场规模CAGR将达到8.4%。综合多家机构预测,预计2025-2027年全球车规级半导体市场规模的年均复合增速在8%左右。预计全球车用半导体市场规模将由2025年的约804亿美元,增长至2027年的938亿美元。

国内市场方面,受新能源汽车渗透率持续提升、单车车规级芯片价值量显著增加,以及产业政策和本土化配套能力不断完善等多重因素推动,我国车规级芯片市场规模持续扩大,预计2025年将达到约216亿美元。随着汽车电动化、智能化及网联化水平不断深化,中国车规级半导体市场仍具备较高成长性,未来复合年增长率有望保持在10%-12%,整体增速高于全球平均水平,预计到2027年市场规模将进一步提升至约266亿美元。

2、国内老化板市场测算

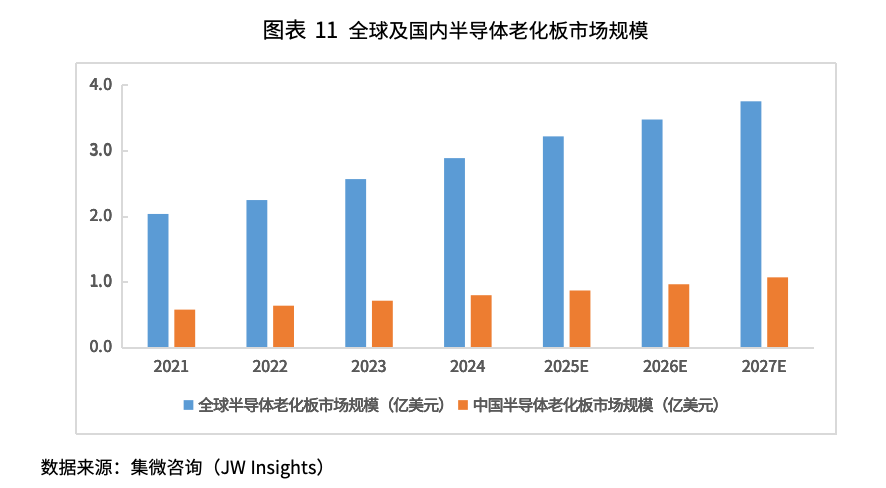

老化测试(Burn-in Test)是集成电路测试环节中成本投入相对较高、但对提升产品出货质量和长期可靠性具有显著作用的关键流程。根据集微咨询分析,在量产阶段,像车规级芯片及其他高可靠性要求的产品,其老化测试成本通常占单颗芯片制造总成本的约3%-5%,在高功率、高电压器件领域,由于应力条件更严苛、测试周期更长,该比例可能进一步提升。从行业整体盈利水平来看,全球主要车规级芯片厂商,包括Infineon、NXP、STMicroelectronics、Renesas及TI,近三年行业平均毛利率分别约为55.9%、50.7%、49.6%,行业平均制造成本约占产品售价的50%左右。在此背景下,老化测试作为可靠性保障的重要组成部分,其成本投入在整体制造成本结构中具备较高合理性与必要性。

老化测试投入主要由测试服务费用及相关硬件设备折旧构成。对于车规级、航空级等高可靠性芯片,测试过程更加依赖长时间连续运行、专业工程师经验以及数据分析能力,服务性成本占比相对更高;其中,老化板(BIB)作为关键消耗型硬件,通常占老化测试总成本的约10%-20%。

老化测试投入主要包括测试服务与硬件折旧投入,通常较高的可靠性测试(如车规/航空等级芯片)更依赖长期运行、工程师技能、数据分析,服务性成本占比更高,老化板占比在10%-20%。

随着汽车向智能化、电动化方向加速演进,车用芯片的工作环境更加复杂、系统安全等级持续提升,老化测试在芯片测试流程中的战略重要性不断增强,进而推动老化板(BIB)及相关可靠性测试需求呈现确定性的结构性增长。根据集微咨询测算,2025年国内老化板规模预计达到0.86亿美元,至2027年有望增长至1.1亿美元。

五、IC测试板行业竞争格局及主要企业

(一)IC测试板行业竞争格局

长期以来全球高端芯片市场都由外企主导,进而带动半导体测试行业的发展,使得欧美和日韩企业在半导体测试行业获得领先地位。半导体测试板因需满足高层数、高厚径比、小孔距等严苛技术要求,加工难度极大且对专业能力要求极高,导致高端产品长期被少数企业垄断,主要集中在美国、日本和韩国等地区。

IC测试板行业存在显著的技术、资金和人才壁垒,随着国内半导体产业的高速发展以及供应链自主可控战略的深入推进,本土企业正凭借对客户需求的精准把握、持续的研发创新、产品性能的快速迭代以及高效的本地化服务能力,不断缩小差距,在中高端产品领域加速实现国产替代,市场份额持续提升。

(二)中国IC测试板行业重点企业

1、雍智科技

雍智科技股份有限公司,成立于2006年,总部位于中国台湾,于2019 年在中国台湾证券交易所上市。公司专注于半导体测试界面与测试载板的设计与制造,核心业务涵盖 IC负载板、老化板、探针卡等测试载板及相关技术服务,覆盖晶圆测试至封装后量产测试等关键环节。雍智科技以高定制化、高层数及高速信号测试载板为技术发展重点,具备信号完整性(SI)/电源完整性(PI)仿真、多层高密度 PCB 设计及高可靠性制造能力,产品广泛应用于 AI、高性能计算、服务器及车规芯片等测试场景,客户主要包括国际及台湾地区的 IC 设计公司、封测厂及测试服务供应商。

2、中华精测

中华精测成立于2005年,总部位于中国台湾,于2016 年在中国台湾证券交易所上市,其核心产品为探针卡、负载板、老化板等,主要服务中国台湾地区客户。公司中通过自主研发设计、制造、组装及技术服务构建了独特的 All In House商业模式,在探针材料、探针卡设计及测试介面技术方面积累了完整技术体系,以满足高速、大脚数、高可靠性芯片测试需求。公司产品广泛应用于移动处理器、AI 芯片、高性能计算(HPC)及车规等测试场景,并持续借助AI智能设计平台提升探针卡设计效率与性能。

3、旺矽科技

旺矽科技成立于 1995 年,总部位于中国台湾,于 2003 年在中国台湾证券交易所上市。旺矽科技致力于提供探针卡测试方案、LED 及光电测试解决方案,主要服务中国台湾地区客户,拓展美国、日本、欧洲及中国大陆市场。

4、兴森科技

兴森科技,1993年广州快捷线路板有限公司(前身)成立,2010年上市。公司坚持以传统 PCB 业务和半导体业务为发展核心,主要产品包括PCB、IC封装基板、半导体测试板。2015年兴森香港取得美国纳斯达克上市公司 Xcerra Corporation半导体测试板相关业务,产品涵盖测试负载板、老化测试板、探针卡等,可为晶圆测试及封装后量产测试提供定制化整体解决方案,客户包括国际及国内主要半导体厂商。

5、季丰电子

上海季丰电子股份有限公司,成立于2008年,专攻 CP 载板、Load board、HTOL Board、SLT测试板、芯片封装等半导体测试载板仿真,同时对外开放全领域仿真服务,以精准分析助力研发提效、降本减错。公司ATE测试业务可为客户提供从开发到量产的全流程一站式解决方案,依托2500平米的测试实验室、15000平米的测试与可靠性量产基地,以及经验丰富的研发团队,可以提供射频、高速、SOC芯片的晶圆级、封装级、系统级的测试方案,包括测试开发、全套测试硬件(如LB,Probe Card,Socket,ChangeKit)工程借机、特性分析、良率提升、工程批测试、可盒性回测等服务,可以为客户提供从研发到量产的无缝衔接。

6、上海泽丰

上海泽丰半导体科技有限公司,成立于2015年,以 PCB 业务为基础拓展探针卡相关业务。公司聚焦半导体测试板、MEMS探针卡和基于陶瓷基板的先进封装,客户包括全球集成电路芯片设计公司、封装测试厂、晶圆制造厂。

7、强一股份

强一半导体(苏州)股份有限公司,成立于2015年,是中国大陆少数具备自主 MEMS 探针制造及探针卡设计能力的企业。公司核心产品包括 MEMS 探针卡、悬臂探针卡、垂直探针卡,广泛应用于晶圆电性测试环节。公司拥有自主研发与批量生产能力,能够满足高密度、高可靠性测试需求,其客户主要覆盖中国大陆的 IC设计公司、晶圆代工厂及封装测试厂。

六、IC测试板市场发展趋势

随着集成电路制程持续演进、芯片集成度和功能复杂度不断提升,IC 测试板在密度和结构复杂性方面同步提高,需围绕客户具体芯片产品进行定制化设计,与通用 PCB 在技术特征和服务对象上存在显著差异。

IC 测试板普遍具有线路结构复杂、精细度高、产品迭代周期短、工程响应速度要求高等特点,主要服务于全球主流半导体客户,整体技术门槛较高。作为芯片量产测试体系中的关键载体,IC 测试板在保障测试可靠性、测试覆盖率和测试吞吐效率方面发挥核心作用,其设计与制造能力直接影响先进制程芯片的量产良率和测试效率。

1. 定制化特征持续强化

随着芯片在封装形式、引脚数量、接口类型及供电结构等方面差异不断扩大,IC 测试板难以实现跨型号通用,需围绕具体芯片产品进行定制化设计。特别是在先进逻辑芯片、AI 芯片及高端 SoC 领域,测试板往往需要在芯片设计或封装阶段即介入,与测试方案同步开发。IC 测试板由标准化配套件逐步演进为与芯片产品高度绑定的定制化测试载体,定制化设计能力和工程协同能力成为行业发展的基础条件。

2. 高端负载板需求增长,推动测试板技术水平整体提升

负载板(Load Board)作为 ATE 测试系统与被测芯片之间的高速电气接口,其技术要求随芯片性能和集成度提升而不断提高。在 AI、GPU、服务器及高速通信芯片等应用驱动下,高 I/O 数量、高速接口芯片加速普及,对负载板在层数、布线密度、阻抗控制以及信号完整性等方面提出更高要求。高端负载板通常采用多层高密度 PCB 结构,结合微线宽线距设计和高厚径比钻孔工艺,并依赖成熟的高速信号与电源完整性仿真能力,对材料性能和制造工艺标准要求较高。负载板技术难度和应用规模的同步提升,正持续推动 IC 测试板行业向高层数、高速接口和高可靠性方向发展。

3. 老化测试需求扩大,老化板向高可靠性方向演进

老化板(Burn-in Board, BIB)主要用于芯片在高温、高应力条件下的长期老化测试,其需求与芯片应用领域高度相关。随着汽车电子、工业控制、数据中心及功率半导体等领域对芯片可靠性要求不断提高,老化测试在芯片量产流程中的重要性持续增强。相应地,老化板在耐高温能力、结构稳定性及 Socket 密度等方面不断升级,以适应更严苛的测试环境。老化板正由传统测试辅助工具,逐步发展为高可靠性芯片测试体系中的关键组成部分。

4. 系统板应用场景不断拓展

随着 SoC 集成度提升和应用场景复杂化,传统 ATE 测试在部分系统功能验证方面存在覆盖不足的情况,系统级测试(System Level Test, SLT)的重要性逐步凸显。系统板通过模拟芯片在终端产品中的实际运行环境,对芯片进行系统级功能和稳定性验证,在高端 SoC 和复杂应用芯片测试中得到越来越广泛的应用。随着系统级测试在量产测试流程中的比重提升,系统板需求呈现出持续增长趋势。

5. 从单一制造向“一站式测试板解决方案”升级

在定制化程度提升和测试要求不断提高的背景下,IC 测试板行业的竞争格局正逐步发生变化。下游客户对测试板供应商的要求,从单一板卡交付,转向覆盖负载板、老化板及系统板等多类型产品的综合能力,对多品类协同设计、快速响应和稳定交付能力提出更高要求。一站式测试板解决方案有助于缩短测试方案验证周期、降低系统集成与匹配风险,提升测试体系整体稳定性与协同效率,推动 IC 测试板行业由单一制造能力竞争向综合化、系统化能力竞争演进。