新能源汽车的发展现已成为实现“双碳”目标的关键途径之一。而新能源汽车的“续航焦虑”亟需高能量密度的电池技术加以解决。

近年来,科研人员一直在想办法解决这一问题,比如改进电池里的“血液”(电解液)、设计新的“房子”(储锂框架)、修饰电解液/电极界面等。但人们忽略了一个“低调”的部件——隔膜。

01

离子管理膜:为锂电池打造智能“指挥官”

充满电解液的隔膜孔道就像是锂离子的“高速公路”,锂离子在充放电过程中穿过这些“隧道”才能到达目的地。而这些“高速公路”的结构决定了通过隔膜后的锂离子分布特征。

在长时间使用过程中,锂金属阳极锂枝晶生长以及体积膨胀会造成电池性能下降并带来严重的安全问题,阻碍了它的进一步商业化应用。

通过精心设计的隔膜孔隙结构,人们可以有效“管理”锂离子的空间分布,产生均匀的锂离子通量。这样隔膜就不再是默默无闻的“旁观者”,它变成了电池里的“指挥官”。

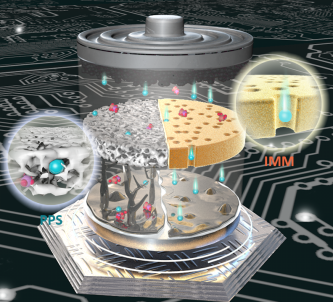

▲图1 离子管理膜(右侧)和传统多孔隔膜(左侧)的离子传输特性和阳极表面锂沉积行为示意图

近日,中国科学院近代物理研究所材料研究中心科研团队与合作者开发了一种基于离子径迹技术的多功能电池隔膜——离子管理膜(IMM)。

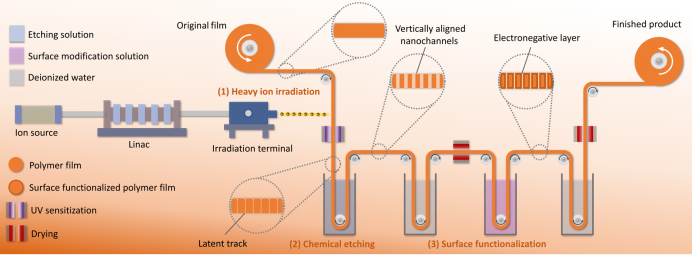

科研人员利用兰州重离子研究装置(HIRFL)提供的重离子辐照聚醚酰亚胺(PEI)薄膜并通过化学蚀刻的方式在其内部形成纳米孔道,再利用聚多巴胺(PDA)对其孔道进行负电性修饰,最终得到竖直排列、孔径均一的荷电负性纳米孔道的离子管理膜(图2)。

▲图2 利用离子径迹技术制备离子管理膜的过程示意图

这种离子管理膜就像是给电池装上了智能的“交通系统”,让锂离子在电池里更顺畅、更高效地旅行,从而让电池性能变得更好,充电更快,寿命更长。

02

让锂金属电池性能更高、更强

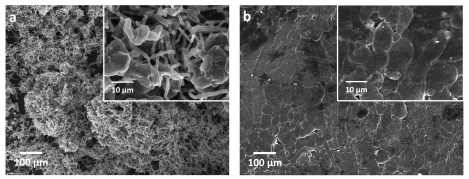

使用传统商业隔膜的锂电池循环一定次数后,在锂金属阳极表面会出现大量“菜花状”的锂枝晶(图3a)。相比之下,在面向离子管理膜(IMM)的阳极表面上,则实现了更为致密和均匀的锂沉积,无明显的锂枝晶生长情况(图3b)。

▲图3 离子管理膜助力实现无枝晶生长的锂金属阳极

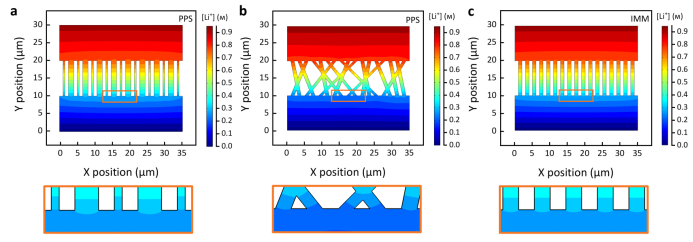

这是因为传统多孔隔膜(PPS)的孔道结构呈现出孔径和孔长均不一致的特征,因此隔膜孔道下方会形成不均匀的锂离子浓度分布(如图4a和4b所示),而离子管理膜的孔径和孔道长度均高度一致,在隔膜孔道下方呈现出均一的锂离子浓度分布(图4c)。

▲图4 离子管理膜均一的孔隙结构均匀化锂离子浓度分布

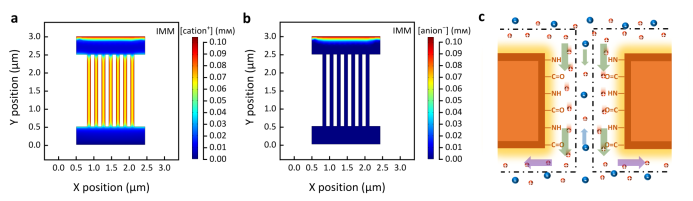

除了有效分配锂离子外,引导锂离子的快速和选择性传输也是IMM的一个关键特征。模拟结果显示,在孔道表面存在PDA的情况下,IMM纳米通道内的阳离子浓度明显高于阴离子浓度,显示出优异的阳离子选择性(图5a和5b)。

如图5c所示,在实际的纳米通道-电解液体系中,锂离子迁移可分为两种模式:在电双层(Electric Double Layer)内以表面传导为主的迁移,包括在纳米通道内和沿带电表面的扩散,这极大地增强了离子传输动力学;在通道主体内的迁移,类似于在体相溶液中的迁移。

重要的是,沿带电外表面的横向离子传输会平滑分离器中孔隙-骨架差异引起的离子浓度波动,从而进一步均匀分离器下方的锂离子分布。

▲图5 荷电负性纳米孔道中锂离子选择性快速传输动力学

该离子管理膜独特的结构和化学特性使其具有较高的离子电导率(0.73 mS cm-1)和优异的锂离子转移数(0.80),同时将电极表面锂离子浓度波动降至最低。该隔膜用于锂/铜电池时,在0.5 mA cm-2条件下循环100次,库仑效率超过96%。

此外,在1.0 mA cm-2条件下,可将锂/锂电池的循环寿命延长至1200小时。对于Li/LiFePO4电池,该工艺可使比容量达到146 mAh g-1,并在1000次循环后保持79.84%的容量。

这项研究工作为多功能电池隔膜的设计和研制,以及解决高性能锂金属电池的安全性问题提供了新的思路。