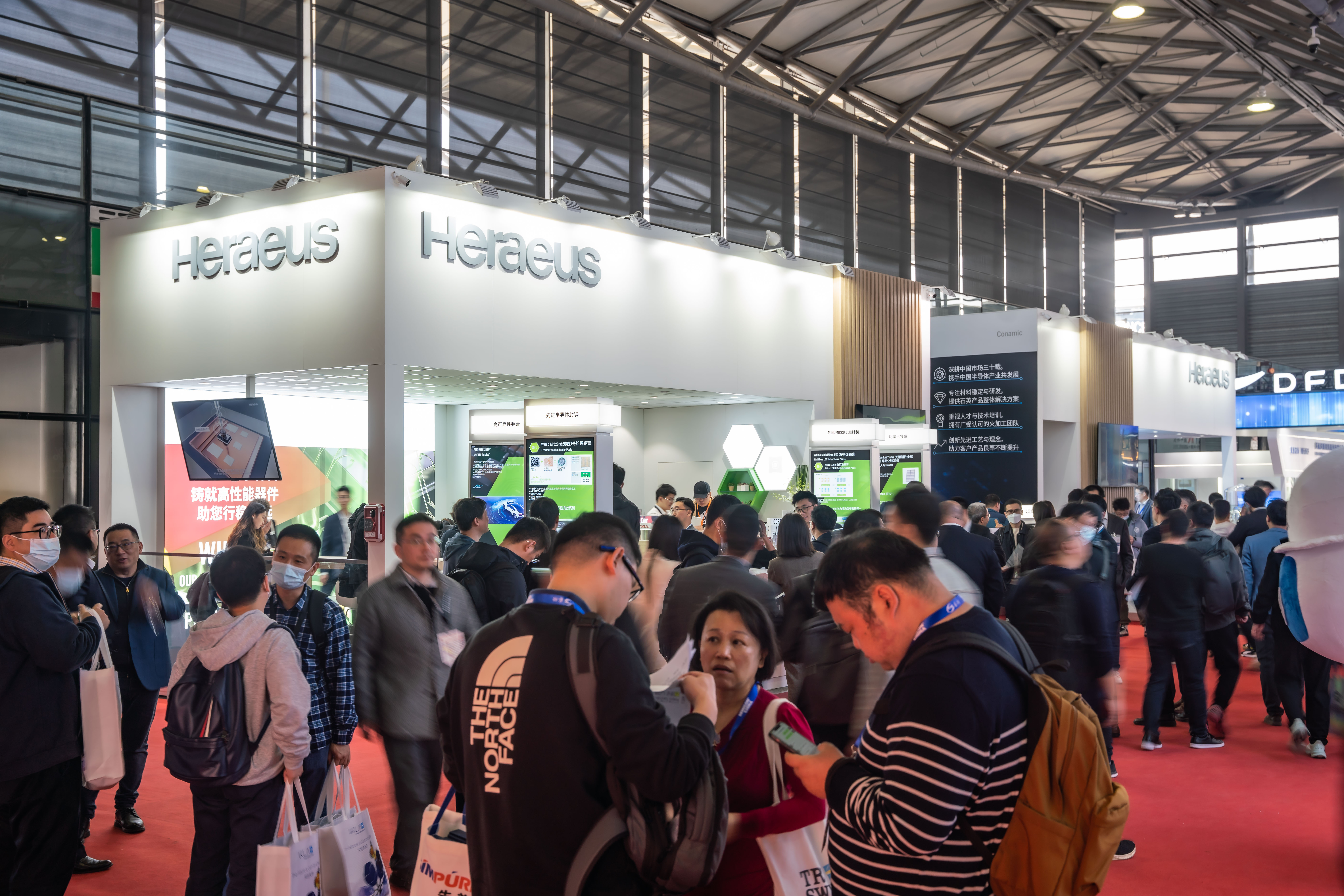

(文/陈炳欣)随着人工智能热潮的不断发展,人们对高性能计算(HPC)的需求也在不断提升。热管理也就成为人们不得不面对的挑战之一。有报道称,英伟达新一代AI芯片B200功耗将达1000W,比上一代芯片的功耗增加40%。这对AI服务器将是巨大的负担,也对相关应用中的功率半导体器件提出更多挑战。近日SEMICON China 2024举行,贺利氏电子展示了最新的功率电子封装解决方案,解决行业面临的散热挑战,增强稳定性,助力半导体行业实现更高的功率密度和开关频率。集微网对贺利氏电子功率市场总监董侃进行专访,深入了解了这家封装材料巨头对技术趋势的洞察与新产品布局。

碳化硅替代:“全系取代”应对新挑战

在人工智能火爆发展的大背景下,一方面人们将面临AI服务器供不应求的局面;另一方面也需面对人工智能计算能耗高涨的挑战。算力基础设施具有典型的高能耗、高电耗特性。英伟达的CEO黄仁勋演讲中就反复提及AI相关服务器的高能耗问题。据报道,ChatGPT每天要消耗超过50万千瓦时的电力,以响应用户的约2亿个请求。相比之下,美国一个家庭平均每天的用电量约为29千瓦时。也就是说,ChatGPT每天用电量是美国家庭平均用电量的1.7万多倍。

面对这种情况,国内外许多功率器件厂商针对AI应用提出解决方案,其中又以采用碳化硅、氮化镓等第三代半导体材料替代传统硅基器件最具代表性。相关解决方案在新能源汽车、光伏逆变器,以及数据中心电源等行业中得到大规模应用。在谈到这一话题时,董侃表示,根据相关报道,将碳化硅用于服务器,能源利用率至少可以提升2%。聚沙成塔之下,对于AI大规模应用的未来有着巨大的节能效益。

碳化硅和氮化镓与当前人们常用的第一代硅基功率器件相比,优点在于更高的开关频率,更宽的禁带宽度,更加优异的耐老化性能等。但是第三代半导体器件的芯片面积比硅基器件的芯片要小很多,在功率密度提升的同时也会更加容易导致热量集中,缩减芯片使用寿命,降低器件稳定性。散热问题成为碳化硅等第三代功率半导体器件必须解决的挑战之一。据了解,常规条件下硅基器件的最高耐温在125℃~150℃之间,碳化硅能够达到175℃,甚至200℃以上。如何让碳化硅和氮化镓能够百分之百地发挥出材料本身的性能优势,不被其他封装材料短板所限制,是当前行业内的一个重要议题。

“这种情况下,贺利氏电子提出的解决方案是‘全系取代’。”董侃表示。也就是在原有的硅基IGBT器件基础上,面对现在的碳化硅或者氮化镓器件,使用新的材料进行逐一替代。比如IGBT中多使用铝线、锡膏、导热硅脂等传统材料,这些产品受本身材料特性限制,导热率不高,加上人们对于器件长期工作的可靠性要求越来越高,这些材料已经越来越无法去匹配AI服务器所对应的功率器件要求。因此,我们的建议就是全部取代,比如使用铜线取代铝线,用烧结银技术取代传统的焊接,包括在模块之间,也建议采用大面积烧结的方案取代传统焊接方案。这些新方案将大大提升功率器件的导热率,有利于第三代半导体的大规模使用。

目前市场上,无论国际还是国内,无论传统燃油车企还是造车新势力,大家都逐渐认同了碳化硅器件的优越性,开始采用烧结银方案推进碳化硅器件对硅基IGBT的替代使用,整个工艺能够使系统能耗至少降低3%~5%。这对后续电动汽车降低电池用量,改善续航里程,都有着极大的帮助。

其实不仅是高性能计算和新能源领域,在手机、PC等消费电子领域,在对轻薄短小性能提出极致追求之后,其对封装技术和封装材料也都形成更高需求。“当前,先进封装技术持续演进,2.5D或者3D被越来越多采用,Chiplet技术的热度持续不减。我们看到的行业趋势就是多引脚、窄间距、小型化流行。功率器件的发展趋势也与消费电子芯片大致相同,但对可靠性和性价比的要求更高。这也就导致两者之间对封装技术与封装材料的要求具有很多的共同性,比如对高散热的要求。”董侃指出。

这种情况下,新器件对传统封装材料也会提出更高要求,比如焊粉的粒径变得更小,普通封装一般使用T3、T4级别就已经可以保持产品性能的稳定,但是如果用在窄边距、小型化,微纳米级别的先进封装领域就无法满足需求。“我们一般会对应推荐T6、T7,甚至T8级别的锡膏,用于先进封装。在功率器件封装方面,我们建议使用散热性能更好,可靠性更高的材料去替换现有的封装材料。”总之,封装技术与封装材料需要随着功率器件行业的演变,以适应更高效率、更高工作温度、更高功率密度的发展需求。

烧结银材料:从芯片到模块技术持续升级

烧结银是封装技术与封装材料变革中最具代表性的技术之一。随着新一代功率半导体及功率密度的进一步提高,对封装工艺要求也越来越高,芯片、基板乃至模块之间的互连技术很大程度上决定了功率模块的寿命和可靠性。传统焊接熔点低、导热性差,难以满足高功率器件封装及其高温应用要求。银烧结技术作为一种新型的高可靠性连接技术,在功率模块封装中的应用受到越来越多的关注。

根据董侃的介绍,首先,烧结银技术最大的优势之一是烧结材料不含铅,属于环境友好型材料。传统的焊接材料分为含铅和无铅两种类型。然而,铅是一个熔点较高的金属,如果焊接产品有高耐温需求,往往需要选择含铅焊料。但是铅本身属于有毒有害物质,在欧盟RoHS检测之中对铅有着严格限制。因此,贺利氏电子早在2006年就已经研发出了可以量产的烧结银材料,为用户提供对环境亲和的解决方案。

其次,由于银的熔点高达961℃,而普通焊料的熔点只有150℃左右。因此,采用烧结银技术将不易产生普通焊接中出现的开裂或蠕变现象。特别是功率器件采用碳化硅材料之后,器件内部的结温产生大幅变化,传统焊料已经无法满足需求。烧结银技术的产生与应用也是正当其时。

第三,烧结银材料具有优异的导电和导热性能。这一点无论是在贺利氏电子的内部测试,还是市场上众多车企的实际检验中都得到了验证,比采用传统焊接材料发生问题的概率小得多。最后一点,烧结银材料中是不含助焊剂的,因此在烧结完成之后不用清洗,免去了用户投入清洗设备、清洗液,以及处理废液步骤。这对用户来说也是一项重要的资金和人力节约。

目前,烧结银技术已经得到市场上较大程度的认可。从芯片封装领域来看,已经基本得到普及,目前市面上已经量产或即将量产的车型,其碳化硅功率模块的半导体芯片基本采用烧结银进行封装,一些传统硅基IGBT也开始采用烧结银方案。

“我们甚至可以看到一些用户在模块与散热器之间尝试采用烧结银进行操作。比如一些国内外的头部车企就开始做这样的尝试。可以确认,这种方法对模块的热阻降低、功率提升,是有切实帮助的。”董侃表示。

当然,烧结银材料的成本要高于焊接成本。用户前期投资的设备也不一样。但是如果把它放到Tier1或者品牌车企的层级来看,就会发现烧结银带来的优势更多。无论是由此带来电池成本削减还是散热成本的降低,都会带来更大的效益提升。

董侃强调,贺利氏电子在烧结银方面有着深厚的技术积累。贺利氏电子是全球最早开发和生产烧结银材料的公司之一。目前全球大多数采用碳化硅的车型当中,用到的芯片封装烧结银,基本都来自于贺利氏电子。

贺利氏电子也持续对烧结银材料技术进行升级。贺利氏电子的早期产品是mAgic® ASP043。该产品可对表面镀金或镀银的芯片进行处理。此后随着技术的发展越来越多用户对裸铜表面烧结提出需求。贺利氏电子推出新一代产品mAgic® PE338,其既可以在金银表面进行烧结,也可以在裸铜表面上进行烧结。而随着碳化硅的应用增多,碳化硅与基板的热膨胀率存在差异。为了适配于不同材料之间的热膨胀率,贺利氏电子在mAgic® PE338的基础上开发出新的 mAgic® PE338-28 F1510版本,更加接近于碳化硅芯片的热膨胀系数。

考虑到烧结银的成本居高不下,贺利氏电子还推出了烧结铜 magiCu PE401方案,该产品的目标是逐步取代烧结银。由于采用了铜作为原料,成本更低,而整个材料的导热率与稳定性却与烧结银不遑多让。

本次Semicon China2024期间,贺利氏电子还推出最新解决方案——用于模块级别烧结的大面积烧结材料mAgic® PE350。该产品来自于贺利氏电子上海研发中心的本土研发,主要特点为可用于模块与散热器之间的烧结,在提升整体模块性能的同时,还能有效降低热阻,提升功率密度,此外还可以帮助用户节省在模块上的投入。举例而言,如果用户在一个模块上需要集成几十颗左右的功率芯片,在采用大面积烧结后,由于导热性能提升,可以缩减1~2颗芯片,达到同样的性能。在高端应用中,大面积烧结将具有一定的优势,在未来几年中将会成为行业内的流行趋势。

本土化战略:新品生产欧洲与中国同步落地

新材料和新工艺的研发和应用,如碳化硅、氮化镓等新型半导体材料和高性能封装技术等,正在为半导体器件的发展带来新的机遇和挑战。而产业链、供应链的本地化发展有利于更加快速地响应客户需求,提升服务能力。针对这一趋势,贺利氏电子这些年来也在功率电子封装材料的本土化布局方面持续推进,满足用户在功率半导体封装高导热、低电阻和高可靠性等方面的需求。

“这些年来,用户对我们公司材料实现本土化开发方面的要求越来越高。因为人们明显地感受到,中国市场的竞争越来越激烈,用户不仅希望你的技术迭代,产品研发能够跟上需求,还希望你有本土的生产基地和本土团队提供就近服务,这样响应速度、产品交期、售后服务,才能够跟得上客户的需求。”董侃指出。

实际上,贺利氏电子很早就在中国设立了本土化工厂,包括位于招远的工厂和常熟的工厂,给国内提供的键合线、锡膏等封装材料,都来自于本土工厂。为了应对碳化硅等第三代半导体材料对功率电子封装所带来的变革与挑战,贺利氏电子还逐渐地把一些最新材料与独有技术布局到国内。比如从前年开始,贺利氏电子就开始将AMB2.0的新产品 ,放到新工厂进行生产。目前,相关产线的组建仍在进行中,预计明年年初就可以进行大规模投产。最新产品基本实现在欧洲和中国市场同步落地,充分表明了贺利氏电子对中国市场的重视程度,也对封装材料的国产化具有重要意义。

在研发方面,贺利氏电子在2018年左右就建立了中国本土的研发中心,以适配中国快速发展的需求。研发中心从最早只有4个人,发展到现在已经拥有近二十人的一支研发团队。该团队涵盖了多个方面的材料开发。上述大面积烧结材料mAgic® PE350就是中国团队的成果。中国研发团队还与多家头部用户签署战略合作协议,针对中国市场、本土用户的需求,做出响应。

在销售端,更是由本土团队进行操作,包括整个业务团队、技术支持团队、市场团队,基本上都是针对中国本土市场进行布局。

“也就是说,从研发到生产,再到销售,贺利氏电子在国内都有着相当完善的本土化布局,并一直在加强。因为贺利氏电子在中国区有一个信念,就是‘在中国,为中国’。这是一个长期的战略。”董侃强调。

2024年,在经历了一轮下行周期后,中国半导体产业正在回暖。持续深耕中国市场的贺利氏电子也将继续加大在中国市场的投入,通过不断探索创新,为中国市场、本土用户,提供服务。