应用材料公司(Applied Materials)7月10日公布了有关晶圆混合键合(hybrid bonding)、硅通孔(TSV)的两大新技术,有助于小芯片2.5D、3D封装Chiplet工艺的提升。新的解决方案扩展了应用材料异构集成技术(HI)的范围。

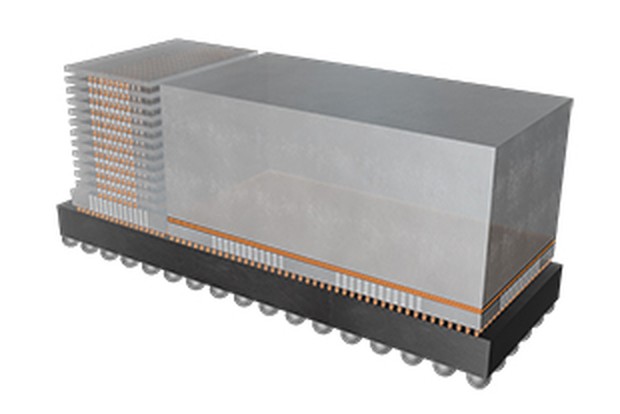

如今,异构集成技术帮助半导体公司将不同功能、不同工艺节点、不同尺寸的小芯片封装在一起,共同组成一颗大型的单一芯片,这种方案也可以称为Chiplet。人工智能、HPC高性能运算需求的增长,促使英伟达、AMD、英特尔等公司,纷纷拥抱这项技术,这有助于提高芯片的性能、能效,同时可以减少设计时间、制造成本。

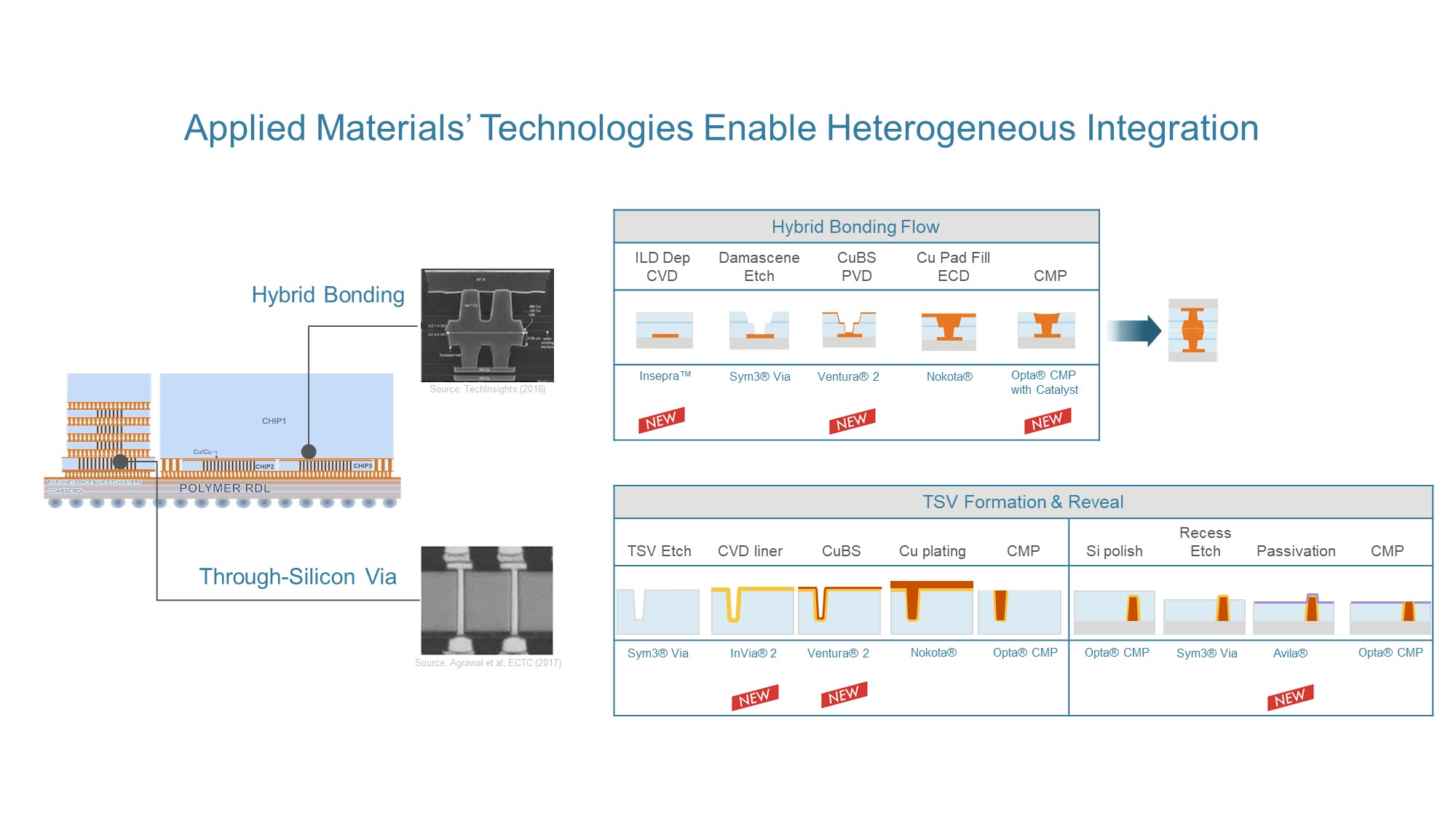

应用材料指出,该公司是目前HI异构集成技术最大的供应商,拥有经过优化的芯片制造系统。该公司的技术包含蚀刻、物理气相沉积(PVD)、化学气相沉积(CVD)、电镀(ECD)、化学机械研磨(CMP)、退火以及表面处理。

应用材料HI、ICAPS和外延事业部副总裁兼总经理Sundar Ramamurthy博士表示,“异构集成”技术正在迅速发展,因为它帮助芯片公司突破了二维的限制。公司最新的HI解决方案,推进了业界技术进步,在2.5D、3D封装可以封装更多的晶体管和布线,以提高系统性能、降低功耗、最小化尺寸并加快产品上市时间。

全新的混合键合技术

芯片-晶圆、晶圆-晶圆混合键合技术,可以用于芯片间的连接。使用铜材质直接键合,可以充分发挥整体性能。混合键合是目前最先进的HI技术,能够缩短信号传输距离,提高数据吞吐量,降低功耗。应用材料这方面的新技术主要包含两种:

Insepra SiCN沉积系统。该系统使用新型氮化硅碳(SiCN)材料,拥有业界最高的电介质结合强度(high dielectric bonding strength),提供优秀的铜扩散阻挡能力。更高的结合强度,可以使得单位面积可以排布更多的铜-铜连接点位,结构稳定性强,从而降低功耗、提高芯片整体性能。

Catalyst CMP解决方案。该技术可以减少连接点位填充的铜材料在高温退后步骤后“凹陷”的程度。如果发生这种情况,那么两颗晶粒之间连接时,会产生接触不良的问题。应用材料的解决方案,通过动态温度控制技术,可以减少铜点位凹陷的发生,并帮助提高产能。

将硅通孔(TSV)技术推向新高度

TSV技术用于大批量生产已有十多年的历史,用于芯片垂直堆叠。该技术先需要在硅片上蚀刻沟槽,然后填充绝缘衬垫、金属线。随着如今芯片设计人员将更多的逻辑、存储专用芯片集成到2.5D、3D封装当中,TSV的互联数量已经从此前的每个小芯片几百个,扩展至几千个。为了提高互联密度,并支持更高层数的芯片堆叠,设计人员需要将通孔变得更小、更深。然而,这会导致沉积不均匀,降低性能并增加电阻,导致功耗增大。

应用材料推出了电介质和金属沉积新技术,可以实现更高深-宽比的TSV通孔,帮助芯片制造商实现高集成、低功耗的目标,具体包含三种技术:

Producer InVia 2 CVD系统。这是一种全新的CVD沉积工艺,适用于高深-宽比通孔,使得通孔中的沉积层保持较高的一致性和电气稳定性,同时拥有比ALD技术更高的生产效率,从而降低TSV的单晶圆成本。

Endura Ventura 2 PVD系统。该系统支持深-宽比高达20:1的TSV应用,能确保金属可以完全填充,从而增强了可靠性。该技术与InVia 2工艺共同优化,可以为客户提供完整的解决方案。目前所有的晶圆代工/逻辑芯片制造商,和主要的DRAM生产商,都在部署Ventura 2系统。

最新一代Producer Avila PECVD系统。该技术专门针对TSV的“暴露”(reveal)工艺。在这个步骤,晶圆被粘合到临时的玻璃或硅载体上,然后使用CMP和蚀刻减薄,使得通孔暴露出来。这个步骤之后,会使用等离子体增强CVD沉积工艺,沉积一层薄的电介质层,将通孔相互隔离。如果PECVD工艺产生的热量高于200℃,脆弱的临时粘合剂可能会被破坏,导致晶圆有报废的风险。应用材料公司的Producer Avila PECVD系统,可以在相对超低温条件下,高速生成高质量的电介质薄膜,这可以使TSV通孔工艺的生产效率更高,成本更低。

(校对/赵月)

评论

文明上网理性发言,请遵守新闻评论服务协议

登录参与评论

0/1000